Wie lässt sich der Energieverbrauch von Förderbandantrieben senken?

2024.12.05

2024.12.05

Branchennachrichten

Branchennachrichten

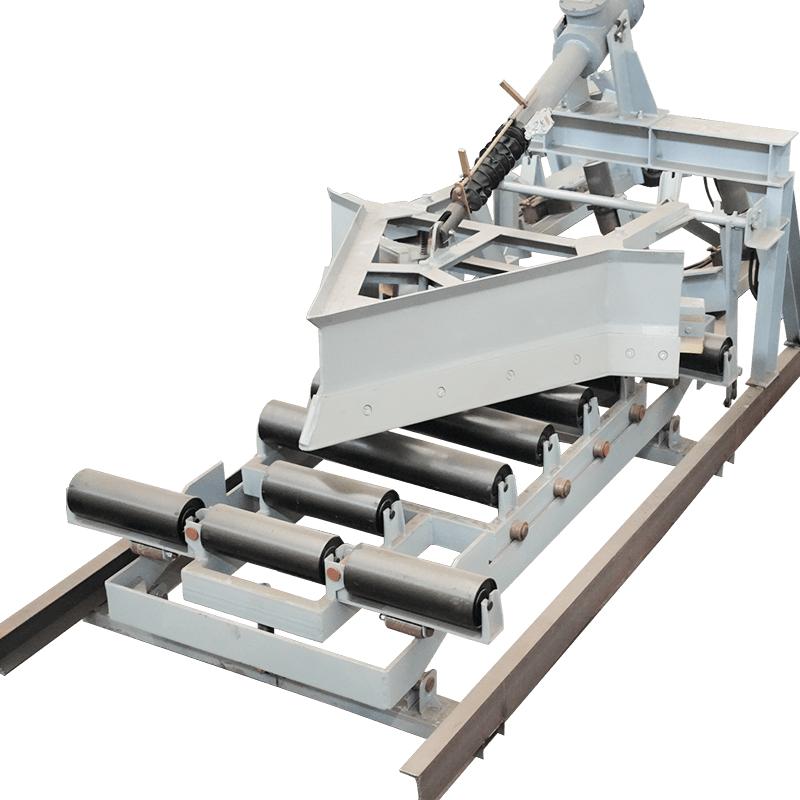

Förderbandantriebe sind wesentliche Komponenten moderner Industriesysteme und für den effizienten Materialtransport in verschiedenen Produktionsprozessen verantwortlich. Da die Industrie expandiert und die Energiekosten weiter steigen, ist die Reduzierung des Energieverbrauchs bei Förderbandantrieben zu einem entscheidenden Thema für die Verbesserung der betrieblichen Effizienz, die Kostensenkung und das Erreichen von Nachhaltigkeitszielen geworden. Die Reduzierung des Energieverbrauchs hilft Unternehmen nicht nur, Stromrechnungen zu sparen, sondern reduziert auch den CO2-Ausstoß und verbessert die allgemeine wirtschaftliche und ökologische Leistung der Geräte. In diesem Artikel werden mehrere wirksame Methoden zur Reduzierung des Energieverbrauchs bei Förderbandantrieben untersucht.

1. Entscheiden Sie sich für hocheffiziente Antriebssysteme

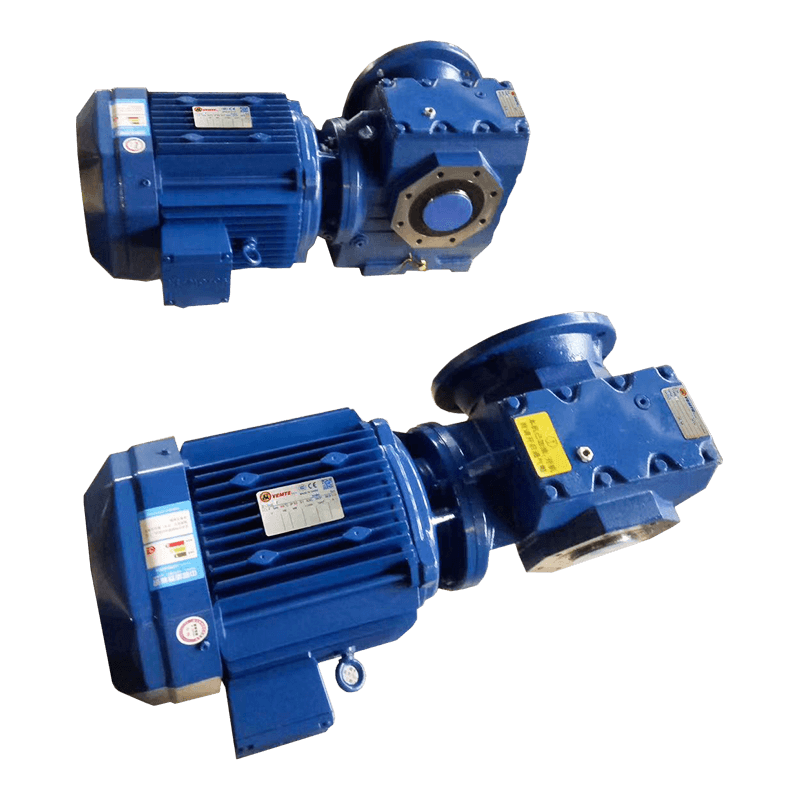

Die Auswahl des Antriebssystems ist der erste Schritt zur Reduzierung des Energieverbrauchs. Zu den gängigen Arten von Förderbandantrieben gehören Elektromotorantriebe, hydraulische Antriebe und pneumatische Antriebe. Um den Energieverbrauch zu senken, sollten Unternehmen vorrangig hocheffiziente Elektromotorantriebe verwenden, insbesondere solche, die mit Energiesparfunktionen wie Frequenzumrichtern (VFDs) ausgestattet sind. Diese Motoren liefern eine starke Leistung und passen gleichzeitig die Leistung an Laständerungen an, wodurch unnötige Energieverschwendung vermieden wird.

-

Hochleistungsmotoren : Durch den Einsatz hocheffizienter Motoren (z. B. Motoren mit IE3- oder IE4-Bewertung) können Energieverluste erheblich reduziert und die Umwandlungseffizienz verbessert werden. Diese Motoren sind so konzipiert, dass sie Reibung, Wärmeverlust und andere Ineffizienzquellen minimieren und so den Strombedarf senken.

-

Frequenzumrichter (VFDs) : VFDs passen die Motordrehzahl an die Lastanforderungen an, sodass der Motor nur die für die Aufgabe benötigte Leistung verwenden kann. Diese dynamische Anpassung reduziert die Energieverschwendung und trägt dazu bei, einen übermäßigen Energieverbrauch beim Start oder bei geringer Last zu verhindern.

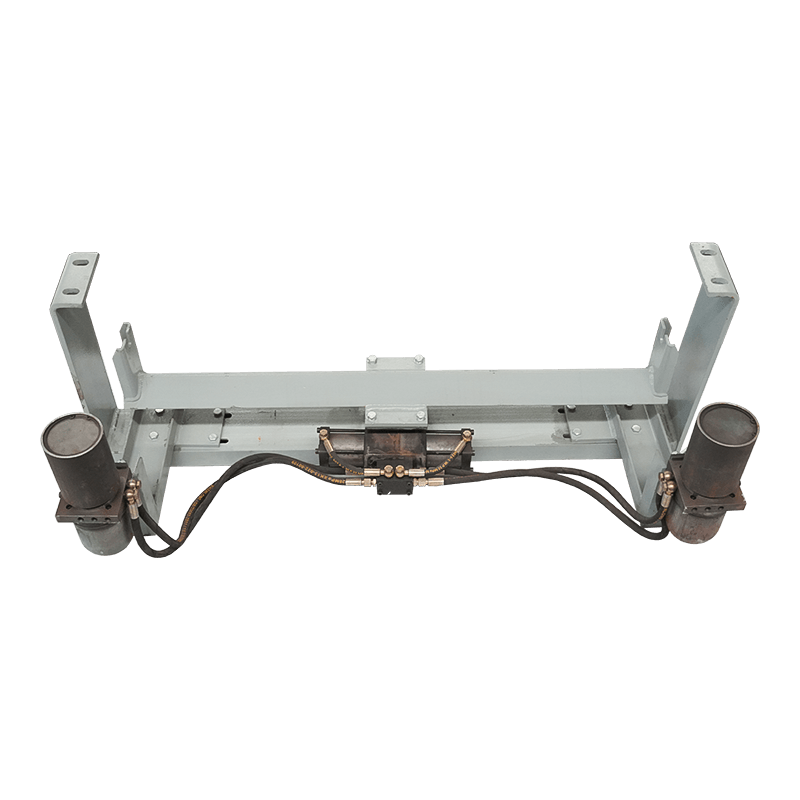

2. Optimieren Sie die Spannung des Förderbandes und die Materialauswahl

Eine zu hohe oder unzureichende Spannung des Förderbandes kann die Effizienz des Antriebssystems beeinträchtigen. Ist die Riemenspannung zu hoch, wird mehr Leistung vom Motor benötigt, was zu Energieverschwendung führt. Bei zu geringer Spannung kann es zu einem Durchrutschen des Riemens oder zu einem instabilen Materialtransport kommen. Die richtige Spannung ist daher entscheidend für die Reduzierung des Energieverbrauchs.

-

Richtige Spannungskontrolle : Der Einsatz von Spannungsüberwachungssystemen zur Einstellung und Aufrechterhaltung der optimalen Spannung gewährleistet einen effizienten Betrieb des Riemens. Durch die Aufrechterhaltung der richtigen Spannung wird die Belastung des Antriebssystems verringert und die Energieeffizienz verbessert.

-

Auswahl des richtigen Riemenmaterials : Förderbänder aus reibungsarmen, langlebigen Materialien können den Energieverbrauch durch Minimierung der Reibungsverluste deutlich senken. Darüber hinaus stellt die Wahl der geeigneten Riemenbreite und -konstruktion je nach Lastanforderung sicher, dass das System energieoptimiert ist.

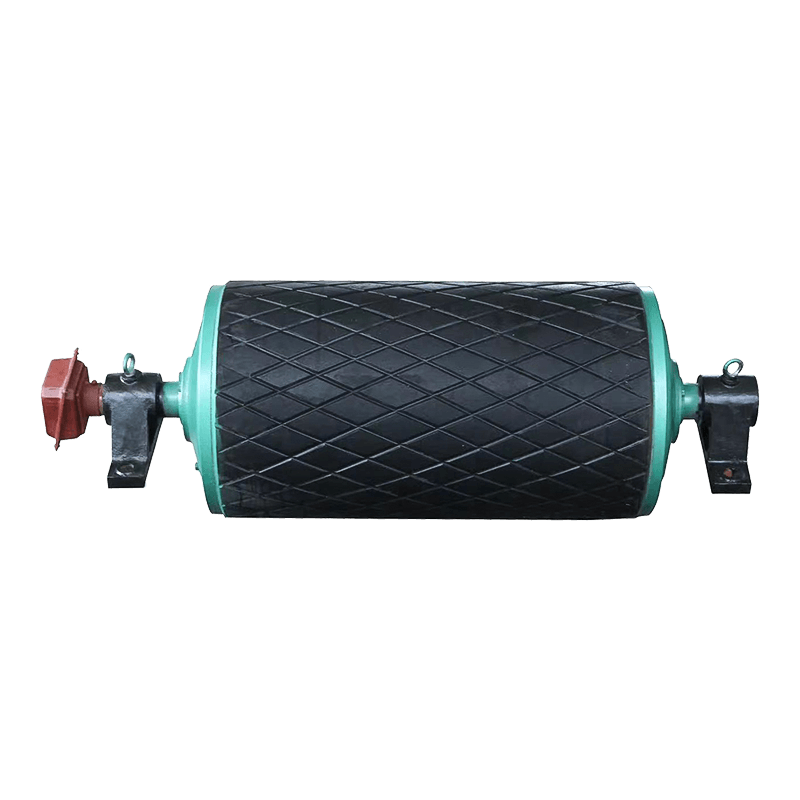

3. Regelmäßige Wartung und Reinigung

Die Leistung eines Förderbandantriebssystems wird direkt vom Zustand seiner Komponenten beeinflusst. Regelmäßige Wartung und Reinigung tragen dazu bei, dass das Antriebssystem mit höchster Effizienz arbeitet und so unnötigen Energieverbrauch reduziert.

-

Schmierungsoptimierung : Die Lager, Zahnräder und anderen Komponenten im Fördersystem erfordern eine ordnungsgemäße Schmierung, um Reibung zu minimieren und Energieverluste zu reduzieren. Regelmäßige Kontrolle und Austausch der Schmierstoffe sorgen für einen reibungslosen Betrieb und verhindern eine Überhitzung.

-

Reinigung und Staubentfernung : Angesammelter Staub, Schmutz oder Ablagerungen können die Reibung zwischen dem Band und den Komponenten erhöhen, was zu einem höheren Energieverbrauch führt. Die regelmäßige Reinigung des Riemens, der Antriebskomponenten und anderer Teile des Systems trägt dazu bei, die Effizienz aufrechtzuerhalten und unnötigen Stromverbrauch zu reduzieren.

4. Passen Sie die Geschwindigkeit des Förderbandes an

Die Geschwindigkeit des Förderbandes hat direkten Einfluss auf den Energieverbrauch. In vielen Fällen muss das Förderband nicht mit maximaler Geschwindigkeit laufen, und die Anpassung der Geschwindigkeit an die betrieblichen Anforderungen kann zu erheblichen Energieeinsparungen führen.

-

Dynamische Geschwindigkeitsanpassung basierend auf der Last : Der Einsatz von VFDs ermöglicht eine dynamische Anpassung der Förderbandgeschwindigkeit basierend auf Materialvolumen und -gewicht. Das bedeutet, dass bei geringerer Belastung des Systems die Drehzahl reduziert und so Energie gespart werden kann.

-

Vermeiden Sie Geschwindigkeitsüberschreitungen : Viele Anwendungen erfordern keinen Hochgeschwindigkeitsbetrieb und der Betrieb des Förderbandes mit höheren Geschwindigkeiten als nötig erhöht nur den Energieverbrauch. Durch die Einstellung der optimalen Geschwindigkeit entsprechend den Prozessanforderungen wird unnötiger Stromverbrauch vermieden.

5. Implementieren Sie Energierückgewinnungssysteme

Einige moderne Förderbandantriebssysteme sind mit Energierückgewinnungssystemen (z. B. regenerativem Bremsen) ausgestattet, die Bremsenergie auffangen und in Strom umwandeln, der in das System zurückgespeist werden kann. Dies trägt dazu bei, den Energieverbrauch zu senken, indem Energie wiederverwendet wird, die andernfalls beim Abbremsen verschwendet würde.

6. Nutzen Sie intelligente Überwachungssysteme

Moderne Förderbandantriebe verfügen zunehmend über intelligente Überwachungs- und Diagnosesysteme, die Echtzeitdaten über die Systemleistung liefern. Diese Systeme helfen dabei, den Energieverbrauch zu überwachen, Ineffizienzen zu erkennen und die Leistung für ein besseres Energiemanagement zu optimieren.

-

Energieüberwachung : Energieüberwachungssysteme verfolgen und analysieren den Stromverbrauch in Echtzeit und helfen so, Bereiche zu identifizieren, in denen die Energieeffizienz verbessert werden kann.

-

Fehlererkennung und -diagnose : Intelligente Systeme können frühzeitig vor potenziellen Problemen warnen und so dazu beitragen, Leistungseinbußen und unnötige Energieverluste zu verhindern.

Englisch

Englisch