Eine vollständige Erklärung der Struktur von Gürtelförderer -Trog -Walzen: Der Mechanismus des Einflusses von 30 ° Trogwinkel auf die Effizienz der Förderung

2025.07.16

2025.07.16

Branchennachrichten

Branchennachrichten

1. Struktureigenschaften und Arbeitsprinzip von 30 ° Trog Walzen

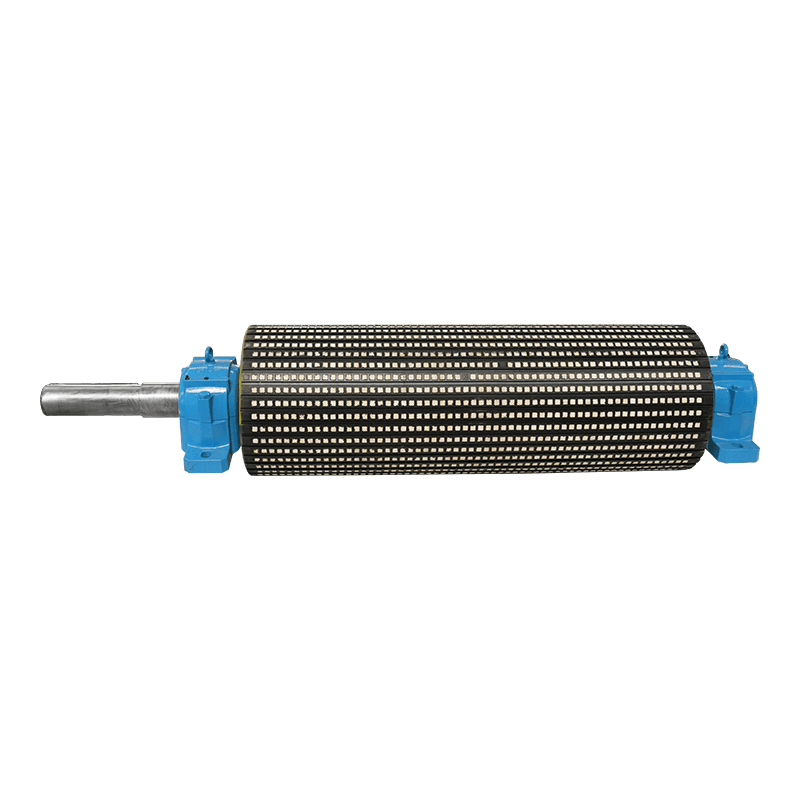

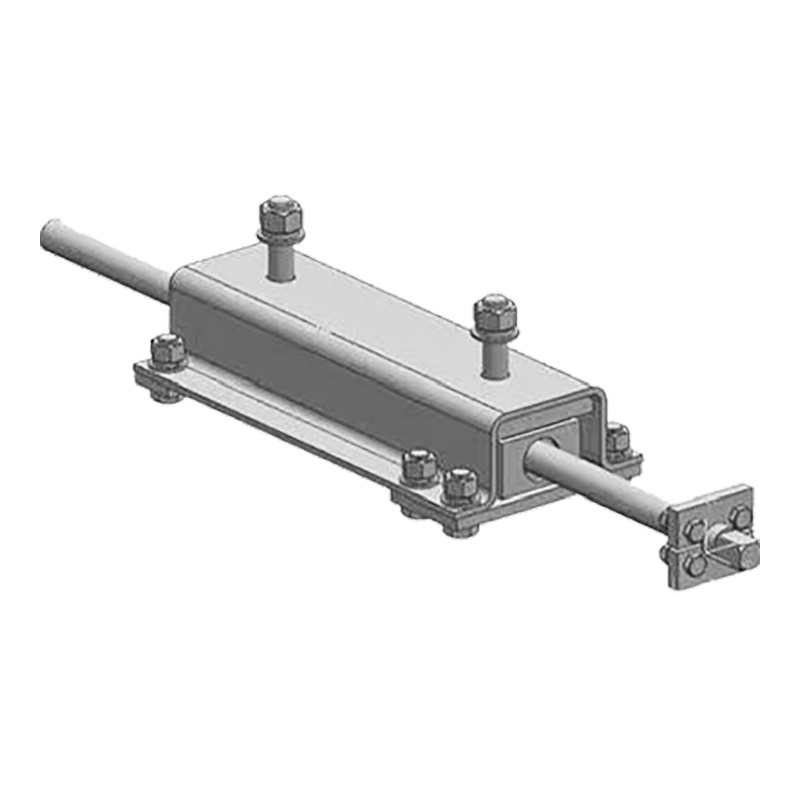

Die 30 ° -Ober-Walze nimmt ein typisches Drei-Abschnitt-Strukturdesign an und besteht aus den folgenden Kernkomponenten:

Middle Flat Roller: trägt die wichtigste vertikale Last, der Durchmesser beträgt normalerweise 108-159 mm

Seitenkippwalze: 30 ° Winkel mit der horizontalen Ebene, der Durchmesser ist 10-20% kleiner als die flache Walze

Rollenbaugruppe: Präzision mit 20# Stahl, Oberflächenhärte HRC50-55 bearbeitet

Lagersitz: Ausgestattet mit 6200 Serie Deep Groove Kugellager, IP65 -Schutzstufe

Versiegelungssystem: Dreifach Labyrinth -Struktur, staubdichtes und wasserdichtes Niveau bis IP66

Dieses strukturelle Design lässt den Querschnitt des Förderbands zu einem Trog mit moderatem Tiefe bilden, und der Querschnittsformkoeffizient (Füllrate) kann 0,75-0,85 erreichen, was mehr als 20% höher ist als der 20 ° -Strogwinkel.

Analyse der Arbeitsprinzip

30 ° Rillenwinkelrollen erzielen durch die folgenden Mechanismen einen effizienten Materialtransport:

Mechanisches Gleichgewicht: Das Kraftverhältnis der drei Walzen beträgt 60% für die Flachrolle und 20% für die Seitenwalzen, um eine gleichmäßige Lastverteilung sicherzustellen

Bewegungseigenschaften: Der Rotationswiderstandskoeffizient F = 0,022-0,030, der niedriger als der 0,035-0,045 des 45 ° -Rut-Winkels ist

Rilleneffekt: Der Förderband bildet den besten Stapelwinkel (Restwinkel ± 5 °), um das Materialrollen zu reduzieren

2. Technische Merkmale und Branchenanwendungen von 30 ° Rillenwinkel

Als Standardkonfiguration von Gürtelförderern hat der 30 ° -Rillenwinkel eine breite Anwendungsbasis und einzigartige technische Vorteile in der Branche. Die Auswahl dieses spezifischen Winkels ist nicht zufällig, sondern ein Gleichgewichtspunkt, der durch langfristige Ingenieurpraxis und theoretische Berechnungen erhalten wird, die das beste Gleichgewicht zwischen der Effizienz von Ausrüstung, dem Verlust von Geräten und Betriebsstabilität erreichen können. Aus historischer Sicht hat der Rillenwinkel der Rillenwalze eine Entwicklung von 20 ° bis 45 ° durchlaufen, und 30 ° wurde als universeller Standard überprüft, der für die meisten Arbeitsbedingungen während dieses Prozesses geeignet war.

In Bezug auf die physikalischen Eigenschaften erzeugt der 30 °-Rillenwinkel einen idealen materiellen geometrischen Raum. Wenn der Förderband eine Rille auf der 30 ° -Rillenwinkelwinkelrolle bildet, zeigt sein Querschnitt eine breite Trapezstruktur mit einer großen oberen Öffnung und einem relativ engen Boden. Diese Form kann nicht nur ein ausreichendes Belastungsvolumen sicherstellen, sondern auch effektiv verhindern, dass kleine und mittelgroße Partikel nach unten rollen. Im Vergleich zum Rillenwinkel von 20 ° erhöht der Rillenwinkel 30 ° die Querschnittsfläche des Förderbandes um etwa 20%und erhöht direkt das Material, das das Volumen der Einheit pro Zeiteinheit liefert. Im Vergleich zu einem größeren Rillenwinkel (z. B. 35 ° oder 45 °) hat der 30 ° -Rillenwinkel den Förderband weniger biegespannend, wodurch die Ermüdungsschäden am Gürtel verringert und die Lebensdauer des Förderbandes verlängert wird.

Aus der Perspektive der materiellen Anpassungsfähigkeit zeigt der 30 ° -Rillenwinkel einen weiten Bereich der Kompatibilität. Für die meisten lassenhaften Materialien wie Kohle, Erz, Getreide usw. kann dieser Winkel einen stabilen natürlichen Stapelwinkel bilden. Insbesondere für körnige Materialien mit guter Fließfähigkeit reicht die seitliche Zurückhaltung durch den 30 ° -Rut -Winkel aus, um zu verhindern, dass das Material während des Transports gleitet. Tatsächliche Tests zeigen, dass bei der Vermittlung von Kohle mit einem Partikelgrößenbereich von 0-50 mm die Materialfüllrate der 30 °-Rillenwinkelrolle um 75%-85%erreichen kann, während der 20 °-Rillenwinkel nur 60%-70%erreichen kann. Diese Erhöhung der Füllungseffizienz führt direkt zu einer höheren Förderkapazität, ohne die Bandbreite oder die Riemengeschwindigkeit zu erhöhen.

In Bezug auf Branchenanwendungen sind 30 ° Rillenwalzen in Branchen wie Zement, Kohle und Strom zu Standardkonfigurationen geworden. Im Zementproduktionsprozess können 30 ° Rillenwinkelrollen von Rohstoffquetschern bis hin zu fertigen Produktverpackungen Materialien in verschiedenen Zuständen, einschließlich feuchter Rohstoffe, trockener Klinker und fein gemahlenem Zement, stabil übertragen. In der Kohleabbauindustrie kann der Rillenwinkel von 30 ° nicht nur mit den großen Blockanforderungen der Rohkohle fertig werden, sondern auch für das feine Teilchen mit sauberer Kohle geeignet ist. Im Kohletransportsystem von Kraftwerken verringern die gleichmäßigen Verteilungsmerkmale des 30 ° -Rillenwinkels auch die Trennung von Kohlepulver, was der Verbesserung der Verbrennungseffizienz förderlich ist.

Es ist erwähnenswert, dass der 30 ° -Rillenwinkel auch eine gute Übergangsanpassungsfähigkeit zeigt. Am Kopf und am Schwanz des Förderers muss ein Übergangsabschnitt so eingestellt werden, dass der Förderband allmählich von flach zu trog (oder umgekehrt) geändert wird. Die sanften Veränderungseigenschaften des 30 ° -M -Trogwinkels machen diesen Übergang reibungsloser und verringern die Spannungskonzentration am Rand des Förderbandes. Branchenstandards empfehlen, dass die Länge des Übergangsabschnitts proportional zur Größe des Trogwinkels ist. Der für den 30 ° -Mergwinkel erforderliche Übergangsabstand ist mäßig, was nicht nur die strukturelle Stabilität gewährleistet, sondern auch die Länge der Ausrüstung nicht zu stark erhöht. Dieses Gleichgewicht konsolidiert weiter die Mainstream -Position von 30 ° Trogrollen in verschiedenen Fördersystemen.

3. Der Einflussmechanismus von 30 ° Tiefgangwinkel auf die Effizienz der Vermittlung

Der Einfluss von 30 ° Trogwinkel auf die Effizienz von Gürtelförderer ist mehrdimensional und weitreichend, und sein Wirkmechanismus deckt alle Aspekte von der Materialbelastung bis zum Stromverbrauch ab. Durch die tiefgreifende Analyse dieser Einflussmechanismen können wir die Vorteile von 30 ° Trogwinkel in der technischen Praxis umfassender verstehen und eine theoretische Grundlage für die Gestaltung und Optimierung von Fördersystemen bieten.

Die Effizienz der Materialbelastung ist die direkteste Manifestation des Einflusses des Trogwinkels. Wenn der Trogwinkel von 20 ° bis 30 ° steigt, nimmt die Querschnittsfläche des Förderbandes signifikant zu. Diese geometrische Änderung erhöht die effektive Belastungskapazität des Materials um etwa 20-30%. Dieser Anstieg ist auf zwei Faktoren zurückzuführen: Erstens erzeugen die geneigten Walzen auf beiden Seiten einen höheren Seitenwirkung, sodass das Material höher gestapelt werden kann. Zweitens lässt der erhöhte Trogwinkel den Schwerpunkt der natürlichen Akkumulation des Materials näher an der Mitte des Förderbandes und verbessert die Ladestabilität. Dies bedeutet, dass ein Förderer mit einem Gewinkel von 30 ° unter der gleichen Riemenbreite und der gleichen Riemengeschwindigkeitsbedingungen eine höhere Produktivität erzielen kann oder die Betriebsgeschwindigkeit verringern und gleichzeitig die ursprüngliche Förderkapazität aufrechterhalten und Verschleiß und Energieverbrauch verringert.

Aus der Sicht der Stromübertragungseffizienz weist der 30 ° -Merg -Winkel hervorragende Gleichgewichtsmerkmale auf. Im Vergleich zu einem größeren Trogwinkel (z. B. 45 °) hat die 30 ° -Trog -Winkelrolle eine einfachere Struktur und eine relativ kleinere Masse der rotierenden Teile, wodurch der QRO -Wert verringert wird. Gleichzeitig ist der durch den 30 ° -Merg -Winkel erzeugte Biegewiderstand auch kleiner als der des größeren Trogwinkels. Diese beiden Aspekte arbeiten zusammen, um den 30 ° -Rrog -Winkelförderer einen Vorteil beim Laufwiderstand zu haben. Die tatsächlichen Messdaten zeigen, dass unter den gleichen Bedingungen ein 30 ° -Negelwinkelförderer etwa 5-8% der Antriebsleistung im Vergleich zu einem 45 ° -Strog-Winkel spart.

Die Lebensdauer von Gürtel ist ein langfristiger Indikator für die Bewertung der Effizienz von Vermittlungen, und ein 30 ° -Meratungswinkel funktioniert in dieser Hinsicht gut. Die wiederholte Biegung des Förderbandes auf den Trogwalzen kann in der inneren Struktur des Gürtels ermüdet, und die Biegespannung, die durch den 30 ° -Strogwinkel erzeugt wird, liegt bei etwa 15 bis 20% niedriger als die des größeren Trogwinkels. Diese Verringerung der Spannungsniveaus reduziert die Trennung zwischen den Schichten des Förderbandes und dem Riss der Gummiabdeckung signifikant. Insbesondere bei hohen Intensitätsbetriebssystemen kann die Auswahl eines 30 ° -Rrog-Winkels den Ersatzzyklus des Förderbandes verlängern und die Wartungskosten senken. Branchenberichte zeigen, dass in Kohlemine-Fördersystemen mit einer jährlichen Betriebszeit von mehr als 6.000 Stunden die Lebensdauer eines Förderbandes mit einem Trogwinkel um 30 ° um durchschnittlich 1,5-2 Jahre verlängert wird, verglichen mit einem Tiefgangwinkel von 35 °.

Aus der Sicht der Systemstabilität hilft ein 30 ° -Merog -Winkel die gleichmäßige Lastverteilung. Wenn die Materialien auf den Förderband geladen werden, kann ein 30 ° -Molgeswinkel die Last gleichmäßiger auf den drei Walzen verteilen, wodurch die mittlere Walze einem übermäßigen Druck ausgesetzt wird. Diese ausgewogene Lastverteilung reduziert den lokalen Verschleiß und erweitert die Lebensdauer von Rollenlagern. Gleichzeitig ist die durch den 30 ° -Merg -Winkel erzeugte laterale Zurückhaltungskraft mäßig, was verhindern kann, dass Material Streuung auf der Kante des Förderbandes verursacht. In der dynamischen Analyse zeigt der 30 ° -Rrog-Winkelförderer eine geringere Schwingungsamplitude und einen stabileren Betriebszustand, der besonders für hochpräzise Gewichts- und automatisierte Steuerungssysteme wichtig ist.

4.Faq on Trog -Rollen für Gürtelförderer : Eine vollständige Analyse von strukturellen Prinzipien bis zur Wartung

- F1: Was sind Trog -Rollen? Was ist ihre Kernfunktion?

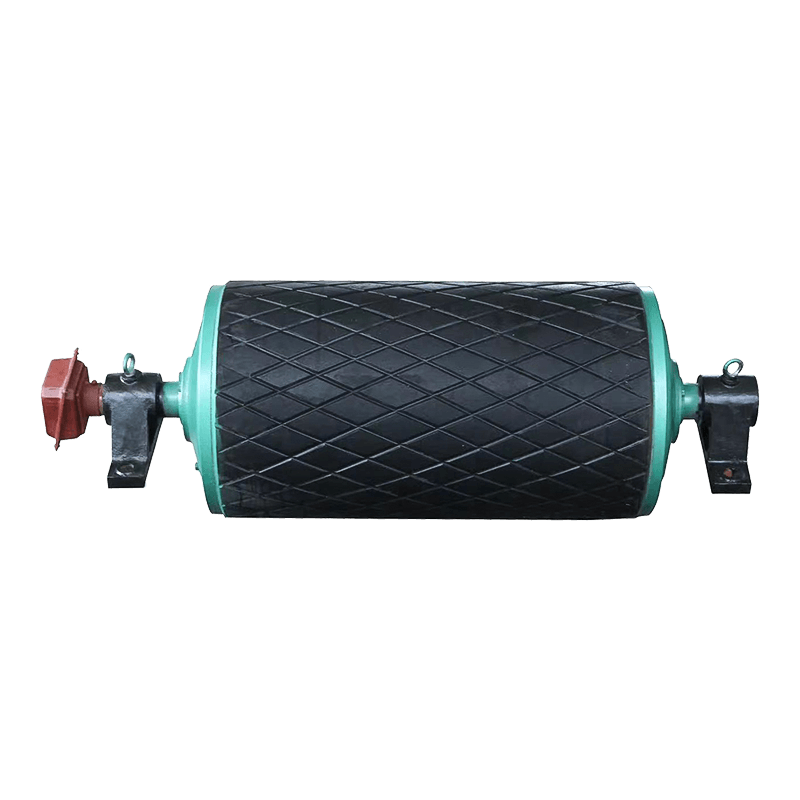

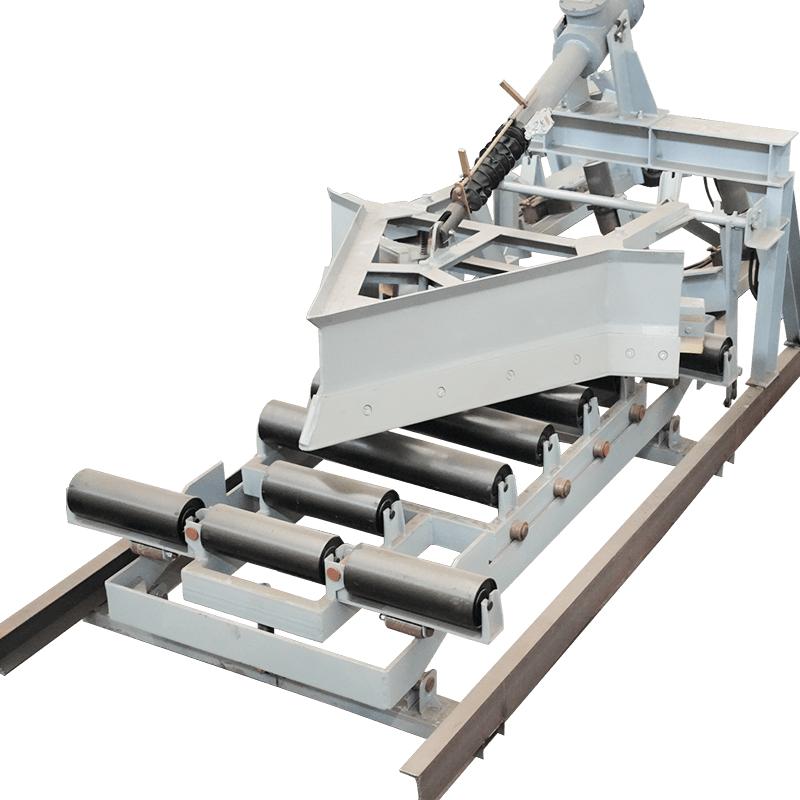

Trogwalzen sind tragende Komponenten, die aus einer mittleren Flachrolle und zwei Seitenwalzen bestehen, die den Förderband durch Bildung einer Trogstruktur stützen. Zu den Hauptfunktionen gehören:

Tragen von Materialien: Erhöhen der Querschnittsfläche des Förderbandes und Verbesserung der Transportkapazität (30 ° Tiefwinkel erhöht die Belastungskapazität im Vergleich zu Flachrollen um 25-30%).

Anti-Deviation: Seitenwalzen bieten seitliche Zurückhaltung, um die laufende Spur des Förderbandes aufrechtzuerhalten

Reduzierung des Widerstands und Reduzierung des Verbrauchs: Niedriges Reibungsdesign kann den Laufwiderstand um mehr als 70% verringern

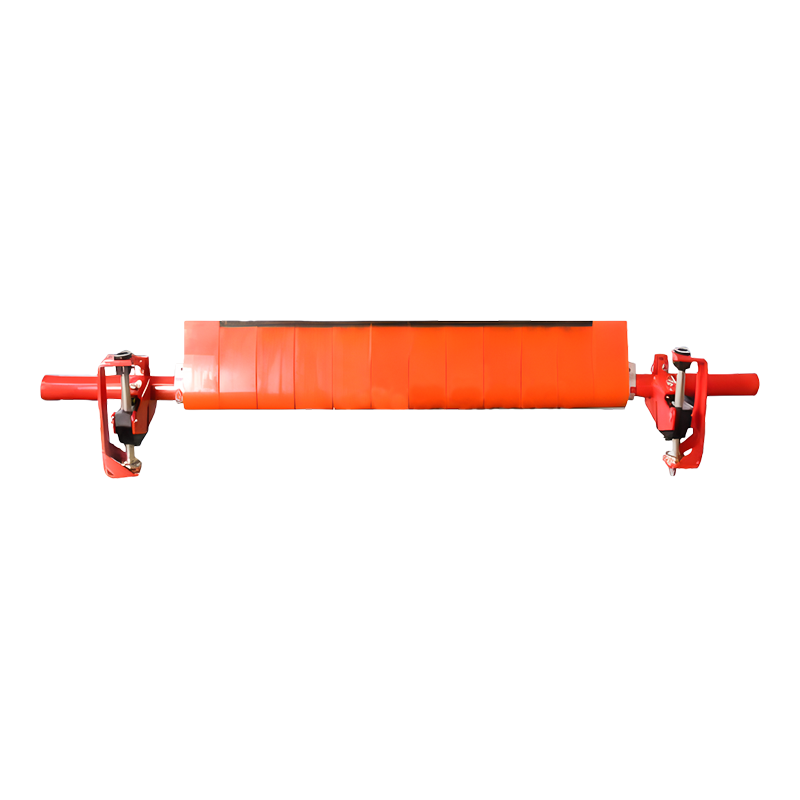

- F2: Wie kann man die Abweichung des Förderbandes durch Walzen einstellen?

Einseitigen Abweichung: Bewegen

Vollkursabweichung:

Überprüfen Sie die Parallelität des Kopf- und Schwanzwalzens (Abweichung ≤ 3 mm).

Passen Sie das Spannungsgerät an, um die Spannung auszugleichen

Instantane Abweichung: Installieren Sie die Selbstausrichtung der Walzengruppe (Reaktionszeit <30s)

- F3: Häufige Ursachen und Behandlungen für abnormale Geräusche/festgefahrene Walzen?

| Phänomen | Mögliche Ursachen | Lösungen |

| Periodisches abnormales Rauschen | Ungleichmäßige Rollenwanddicke (Exzentrizität) | Ersetzen Sie qualifizierte Walzen (Rundheit ≤ 0,3 mm) |

| Abnormales Geräusch im Lager | Schmiermittelversagen oder Dichtungsschäden | Lagern nach der Reinigung fetten oder ersetzen |

| Völlig festgefahren | Material, das steckt oder mit Sintern transportiert wird | Zerlegen und reinigen oder als Ganzes ersetzen |

| Unregelmäßiges Geräusch | Lose Anschlüsse | Ziehen Sie die Schrauben fest und fügen Sie Anti-Loosing-Unterlegscheiben hinzu |

Englisch

Englisch