Wie stark wirkt sich die Materialauswahl der Muldenrollen in einer Umgebung mit hohem Verschleiß auf deren Haltbarkeit und Lebensdauer aus?

2024.11.12

2024.11.12

Branchennachrichten

Branchennachrichten

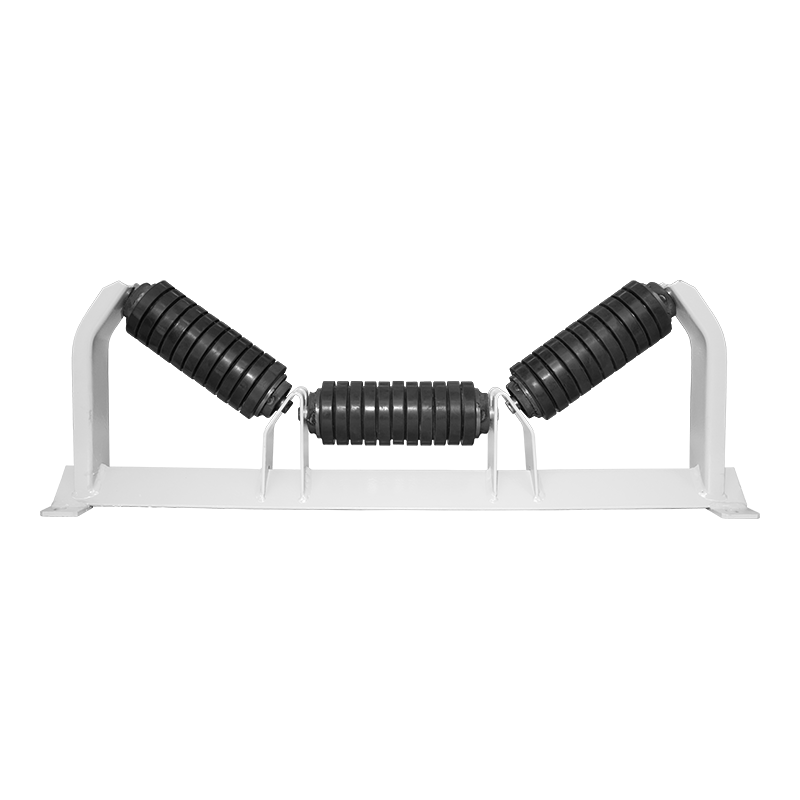

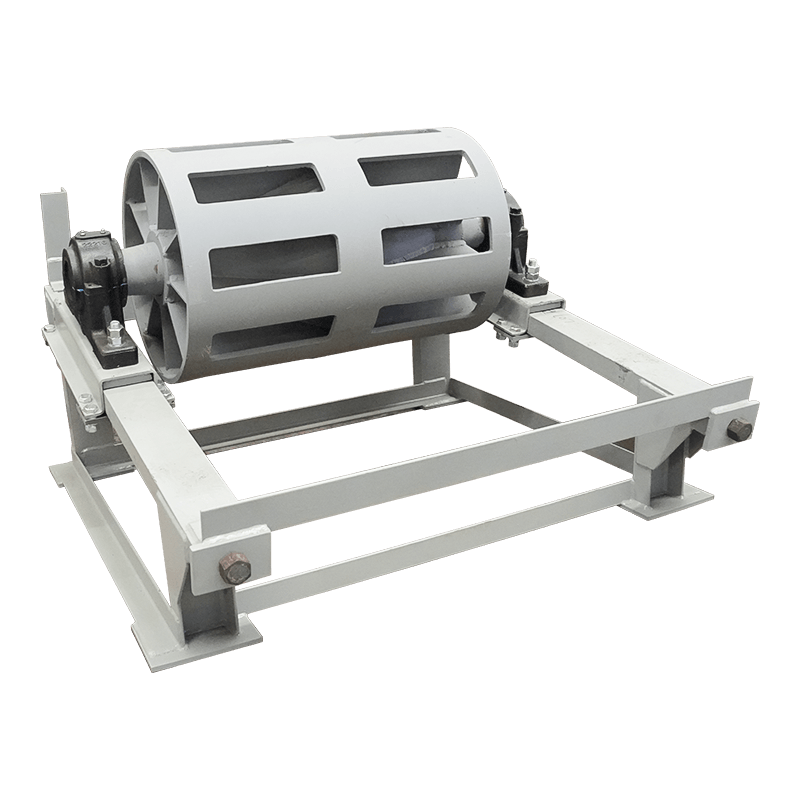

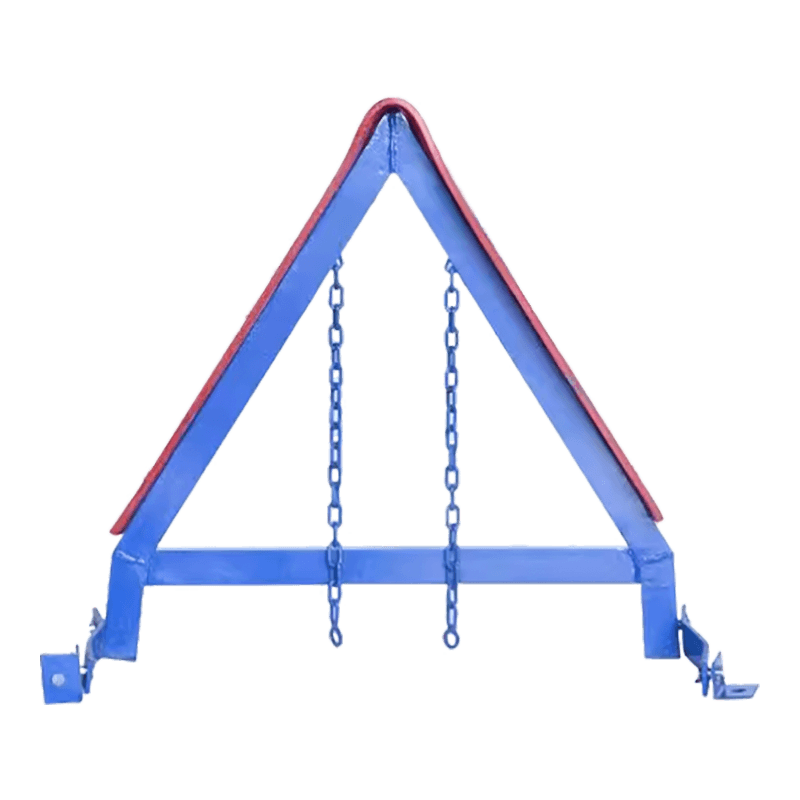

Förderbandrollen mit Rollen sind ein wesentlicher Bestandteil von Bandförderern und werden hauptsächlich zur Unterstützung von Förderbändern und Materialien verwendet, um einen reibungslosen Transport zu gewährleisten. In stark beanspruchten Umgebungen wie Bergbau, Baugewerbe und Schwerindustrie müssen Muldenwalzen jedoch dem Aufprall von Schlamm, Steinen und anderen harten Gegenständen standhalten, und der Materialverschleiß ist hoch. Die Materialauswahl der Rollen beeinflusst nicht nur deren Verschleißfestigkeit und Schlagfestigkeit, sondern auch die Zuverlässigkeit und Gesamtbetriebskosten des Fördersystems. Durch die Auswahl der richtigen Materialien und Beschichtungen können Muldenwalzen ihre Haltbarkeit in stark beanspruchten Umgebungen verbessern und ihre Lebensdauer effektiv verlängern.

1. Anwendung und Vorteile von Stahl

Aufgrund seiner hohen Härte und Verschleißfestigkeit wird Stahl häufig für Muldenrollen in Umgebungen mit hohem Verschleiß verwendet. Kohlenstoffstahl und legierter Stahl sind zwei gängige Stahloptionen. Rollen aus Kohlenstoffstahl sind relativ kostengünstig, ihre Korrosionsbeständigkeit ist jedoch durchschnittlich. Rollen aus legiertem Stahl sind legiert, weisen eine höhere Verschleißfestigkeit und Zähigkeit auf und können häufigen Stößen effektiv standhalten. Darüber hinaus weist Stahl eine gute Stabilität in Umgebungen mit hohen Temperaturen auf und ist für einige extreme Arbeitsbedingungen geeignet. Daher ist Stahl im Hinblick auf Kosten und Haltbarkeit eine kostengünstige Wahl und eignet sich besonders für Industrieumgebungen, in denen Verschleiß- und Schlagfestigkeit erforderlich sind.

2. Korrosionsbeständigkeit und Verschleißfestigkeit von Polymerwerkstoffen

In den letzten Jahren wurden Polymermaterialien häufig bei der Herstellung von Muldenwalzen verwendet. Solche Materialien weisen im Allgemeinen eine gute Korrosionsbeständigkeit, ein geringes Gewicht und eine gute Schlagfestigkeit auf, wie beispielsweise** Materialien aus Polyurethan und hochdichtem Polyethylen (HDPE)**. Diese Materialien verfügen über natürliche selbstschmierende Eigenschaften, die die Reibung zwischen dem Material und der Walzenoberfläche und damit den Verschleiß verringern können. Darüber hinaus reduziert das geringe Gewicht der Polymerrollen die Belastung des Förderantriebssystems, wodurch der Energieverbrauch gesenkt und die Lebensdauer des Systems verlängert wird. Polymermaterialien weisen außerdem eine gute Säure- und Alkalibeständigkeit auf und eignen sich gut für Umgebungen mit hoher Luftfeuchtigkeit oder starker Korrosivität.

3. Hohe Verschleißfestigkeit von Keramikbeschichtungen

Um die Haltbarkeit von Stahlwalzen in Umgebungen mit hohem Verschleiß weiter zu verbessern, werden häufig Keramikbeschichtungen auf der Oberfläche von Muldenwalzen verwendet. Keramikbeschichtungen weisen eine extrem hohe Härte und Verschleißfestigkeit auf und können in Umgebungen mit starkem Verschleiß einen längeren Schutz bieten. Die Keramikbeschichtung verbessert nicht nur die Verschleißfestigkeit der Rollen, sondern verringert auch den Reibungskoeffizienten zwischen Materialien und Rollen und verbessert so die Fördereffizienz. Darüber hinaus kann die Oxidations- und Korrosionsbeständigkeit von Keramikmaterialien auch dazu beitragen, die Lebensdauer von Rollen zu verlängern, was sich besonders für Arbeitsumgebungen mit hohem Verschleiß und hoher Korrosion wie Bergwerken und Häfen eignet.

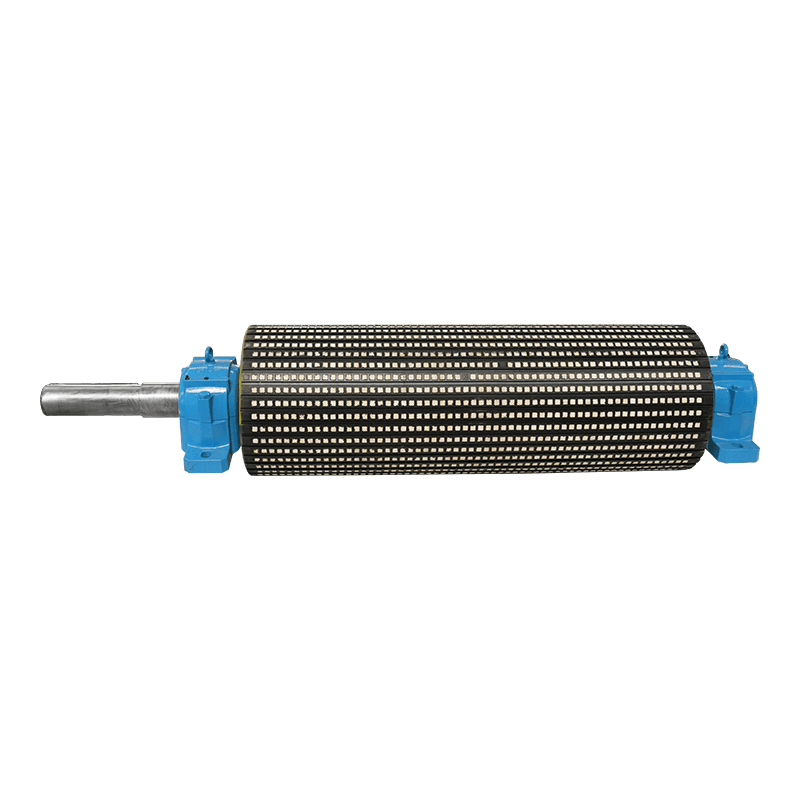

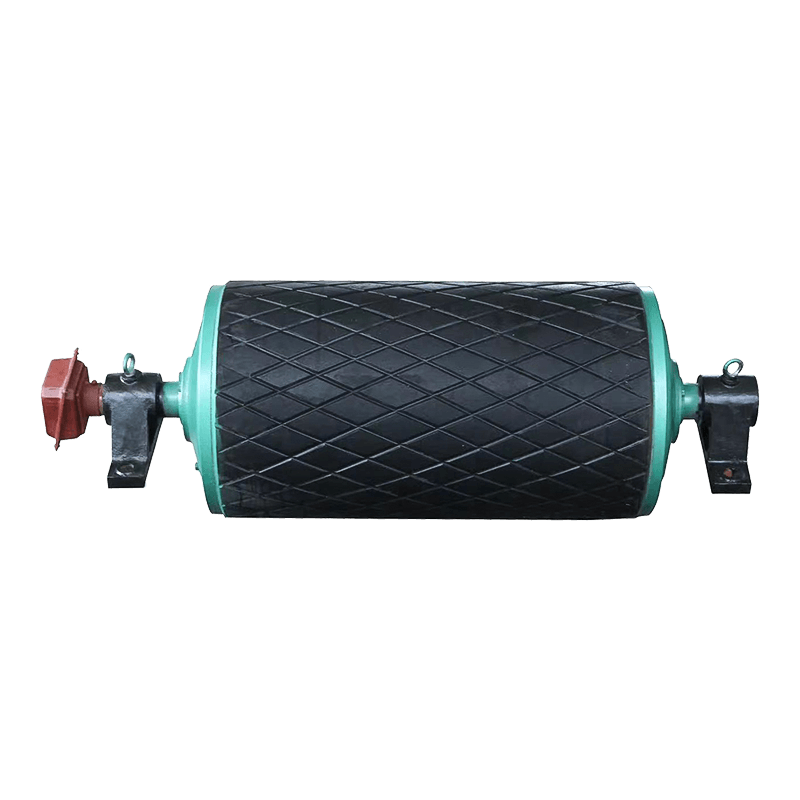

4. Die Schutzwirkung der Gummibeschichtungstechnologie

In einigen Szenarien mit hohem Verschleiß ist eine Gummibeschichtung eine wirksame Schutzmaßnahme, insbesondere bei Gelegenheiten, bei denen die Aufprallkraft und der Lärm reduziert werden. Die Gummischicht verfügt über eine gute Elastizität und kann den direkten Aufprall von Materialien wie Steinen oder Erzen wirksam abfedern und so die Oberfläche der Walze vor Verschleiß schützen. Darüber hinaus kann eine Gummibeschichtung auch die Reibung zwischen Rolle und Förderband verringern, den Verschleiß des Förderbandes verringern und die Gesamtlebensdauer des Fördersystems verlängern. Allerdings kann die Haltbarkeit der Gummibeschichtung in Umgebungen mit extrem hohen Temperaturen begrenzt sein, daher müssen bei der Auswahl der Gummibeschichtung bestimmte Arbeitsbedingungen berücksichtigt werden.

5. Anwendungsaussichten von Verbundwerkstoffen in Umgebungen mit hohem Verschleiß

Verbundwerkstoffe werden aufgrund ihrer Vorteile wie geringes Gewicht, hohe Festigkeit, Korrosionsbeständigkeit und Selbstschmierung nach und nach bei der Herstellung von Muldenrollen eingesetzt. Beispielsweise können glasfaserverstärkter Kunststoff (GFK) und Kohlefaserverbundwerkstoffe aufgrund ihrer hervorragenden Verschleißfestigkeit und ihres geringen Gewichts die Haltbarkeit von Rollen effektiv verbessern und die Gewichtsbelastung des gesamten Fördersystems reduzieren. Verbundrollen weisen eine gute Leistung bei chemischer Korrosionsbeständigkeit, geringer Reibung und hohen Temperaturen auf und eignen sich besonders für Szenarien, in denen Hochleistungsrollen in bestimmten extremen Umgebungen erforderlich sind. Allerdings sind die Kosten für Verbundrollen relativ hoch, sodass sie in der Praxis häufig in Situationen eingesetzt werden, in denen hohe Präzision und lange Haltbarkeit erforderlich sind.

6. Der Einfluss der Materialauswahl auf Lebensdauer und Wirtschaftlichkeit

Die Materialauswahl spielt eine entscheidende Rolle für die Lebensdauer von Muldenrollen in stark beanspruchten Umgebungen. Obwohl hochwertige Materialien und spezielle Beschichtungen die anfänglichen Investitionskosten erhöhen, können sie auf lange Sicht die Wartungs- und Austauschhäufigkeit deutlich reduzieren und so die Gesamtbetriebskosten senken. Walzen aus hochverschleißfesten Materialien können im Allgemeinen eine längere Lebensdauer gewährleisten, Ausfallzeiten reduzieren und die Produktionseffizienz verbessern. Im Gegensatz dazu kann eine falsche Materialauswahl zu häufigen Schäden an den Walzen führen und die Austausch- und Reparaturkosten erhöhen. Daher verbessert die Wahl des richtigen Materials nicht nur die Verschleißfestigkeit und Lebensdauer der Rollen, sondern spielt auch eine positive Rolle für die Gesamtwirtschaftlichkeit und den kontinuierlichen Betrieb der Förderanlage.

Englisch

Englisch