Was ist eine keramische Förderscheibe?

2025.09.17

2025.09.17

Branchennachrichten

Branchennachrichten

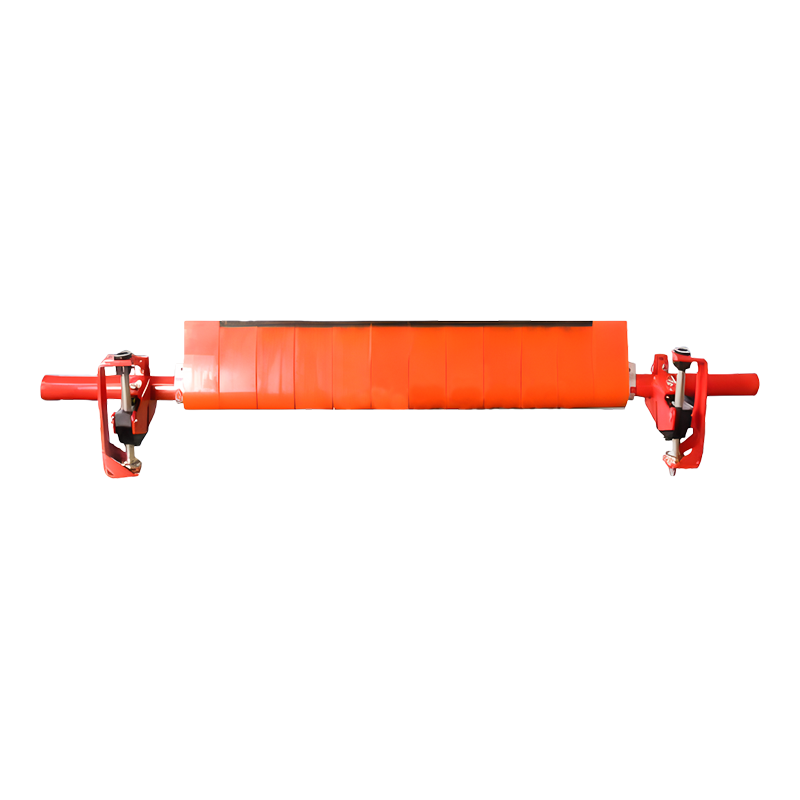

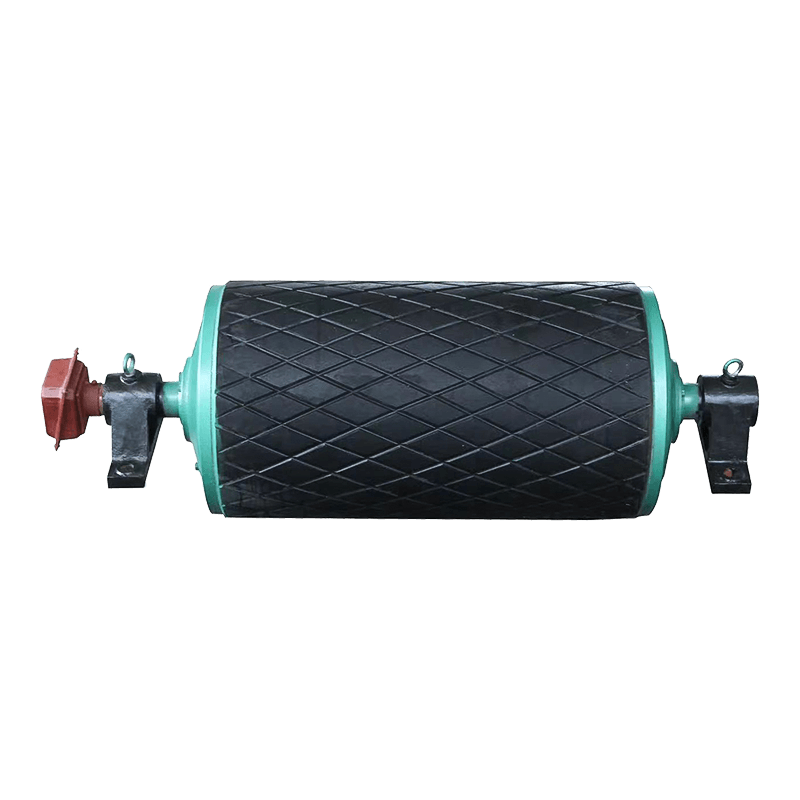

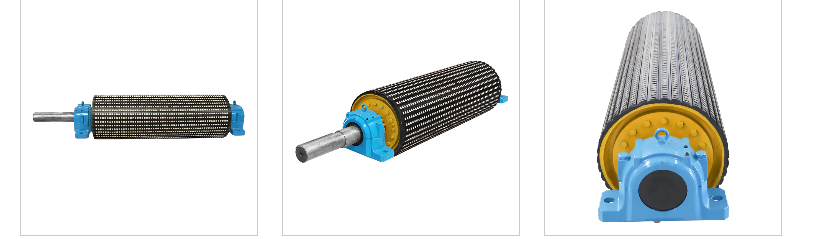

Eine Keramikverzögerungs-Förderscheibe ist eine Antriebs- oder Umleitungsscheibe mit einer speziellen Gummibeschichtung auf der Oberfläche einer Metallwalze, eingebettet mit ultralharten Keramikscheiben. Keramikwalzen bieten hohe Verschleißfestigkeit, Rutscheigenschaften, längere Lebensdauer, wartungsfreie Betrieb, niedrige Rotationswiderstand und hohe Tragfähigkeit.

1. Was ist a Keramikverzögerungs -Förderscheibe ?

Basis (Kern): Eine hochwertige Stahlwalze, die strukturelle Festigkeit und Rotationskraft bietet.

Basis (Kissen): Eine Schicht aus hoch elastischen und weastbeständigen Spezialkautschuk. Dieser Gummi wird zuerst vulkanisiert und auf die Rollenoberfläche angewendet.

Oberfläche (Rüstung): Unzählige kleine, extrem harte Aluminiumoxid (al₂o₃) Keramikscheiben sind gleichmäßig in ein Muster auf dieser nicht vulkanisierten Gummioberfläche eingebettet. Ein Hochtemperaturvulkanisierungsprozess bildet dann eine vollständig feste Bindung zwischen Gummi, Keramik und Stahlwalzen.

2. Wie funktioniert es? (Wie es funktioniert)

Sein Betriebsprinzip kombiniert die extreme Härte von Keramik mit der hohen Reibung von Gummi:

Die Funktion der Keramikscheiben: Keramik ist zweiter Stelle für Diamant in Härte, mit einer Mohs -Härte von 9. Diese erhöhten Keramikscheiben wirken wie "Zähne", die kraftvoll Wasserfilme, Schlamm, Staub und andere Partikel auf dem Konsumentengürtel und der Arbeitsfläche durchstechen und direkt mit dem Förderbandkern kontaktieren.

Die Funktion des Gummi: Die Gummibereiche zwischen den Keramikscheiben bieten einen großen elastischen Kontaktbereich und eine hohe Reibung.

Synergistischer Effekt: Während des Betriebs wehren die Keramikscheiben die reibungsgemäßen Medien, während der Gummi den Förderband fest "greift". Diese "harte und weiche" Kombination bietet eine äußerst zuverlässige Antriebskraft, selbst bei feuchten und schlammigen Bedingungen und verhindern effektiv, dass der Förderband rutscht.

3. Hauptmerkmale und Vorteile

Extrem hoher Schlupfwiderstand: Dies ist sein Kernvorteil. Die Keramikscheiben stoßen effektiv Wasser und Schmutz ab. Selbst in nassen und schlammigen Umgebungen ist der Reibungskoeffizient 2-3-mal höher als der von gewöhnlichen Rollen, was das Problem des Förderbandes vollständig beseitigt. Verschleißfestigkeit: Alumina-Keramik sind 266-mal mehr käferbeständig als Manganstahl und 171,5-mal mehr Verschleiß als hochchromguss. Gusseisen. Sie halten der Materialerosion wider, insbesondere Kratzer aus scharfen Gegenständen, und bieten ein Lebensdauer, das weit über die von verschiedenen Metall- und Gummi-beschichteten Riemenscheiben hinausgeht.

Korrosionsbeständigkeit: Keramikmaterialien sind chemisch stabil und resistent gegen korrosive Umgebungen wie Säuren, Alkalien und Salzspray, wodurch sie ideal für Anwendungen wie Bergbau, Häfen, Metallurgie und chemische Industrie sind.

Stabile Betriebs- und Wartungskosten: Die extrem lange Lebensdauer reduziert die Ausfallzeiten und die Ersatzkosten aufgrund von Riemenscheibenverschleiß, die Verringerung der Wartungsarbeit und die Kosten für Ersatzteile, was zu hohen wirtschaftlichen Gesamtvorteilen führt.

Keramikblöcke resistent gegen das Ausfall Dies gewährleistet außergewöhnliche Festigkeit und Widerstand gegen das Ausfall.

4. Anwendungsszenarien

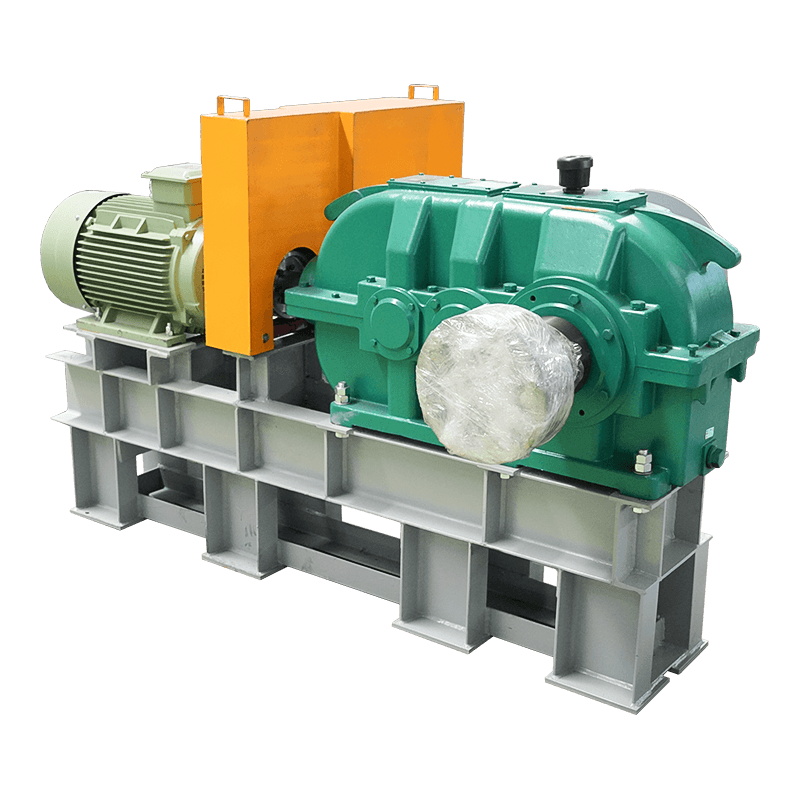

Mit Keramik beschichtete Riemenscheiben werden hauptsächlich in Industrie- und Bergbauanwendungen eingesetzt, die schwere Lasten, hohe Geschwindigkeiten, raue Umgebungen und Bereiche beinhalten, die anfällig für Schlupf sind. Beispiele sind:

Bergbau: feuchte unterirdische Bedingungen mit hohem Kohlestaub und der schlammigen Umgebung von offenen Minen. Wärmekraftwerke: Kohlefördersysteme, insbesondere die nassen und rutschigen Bereiche unter Kohlebunkern.

Hafenterminals: Beladen und Entladen von Erz, Kohle und Schüttgut, vorbehaltlich Meerwasser, Salzspraykorrosion und hoher Intensitätsbetrieb.

Zementanlagen: Rohstoffzubereitung und Klinkertransport, was zu hohem Staub und schwerer Verschleiß führt.

Metallurgische Industrie: Die Hochtemperatur-, staubigen Umgebungen des Sinterns, der Eisenherstellung und der Stahlherstellungsworkshops.

Langstrecken, Hochwinkelgürtelförderer: Erfordern Sie extrem hohe Reibungskoeffizienten für die Antriebswalzen.

Englisch

Englisch