Was ist die Hauptfunktion einer Spannvorrichtung für Schneckenförderbänder?

2025.01.18

2025.01.18

Branchennachrichten

Branchennachrichten

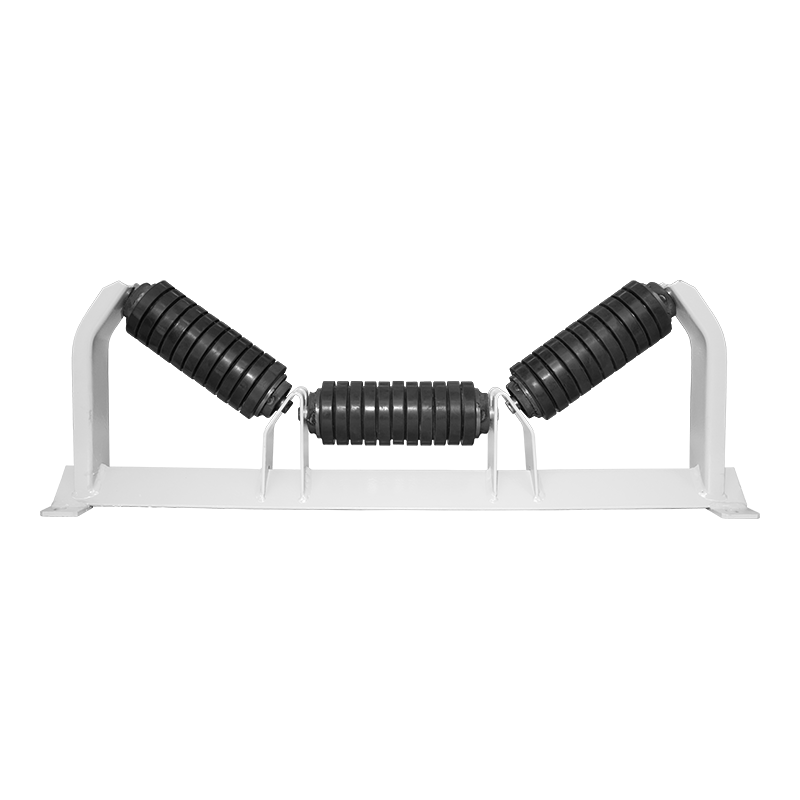

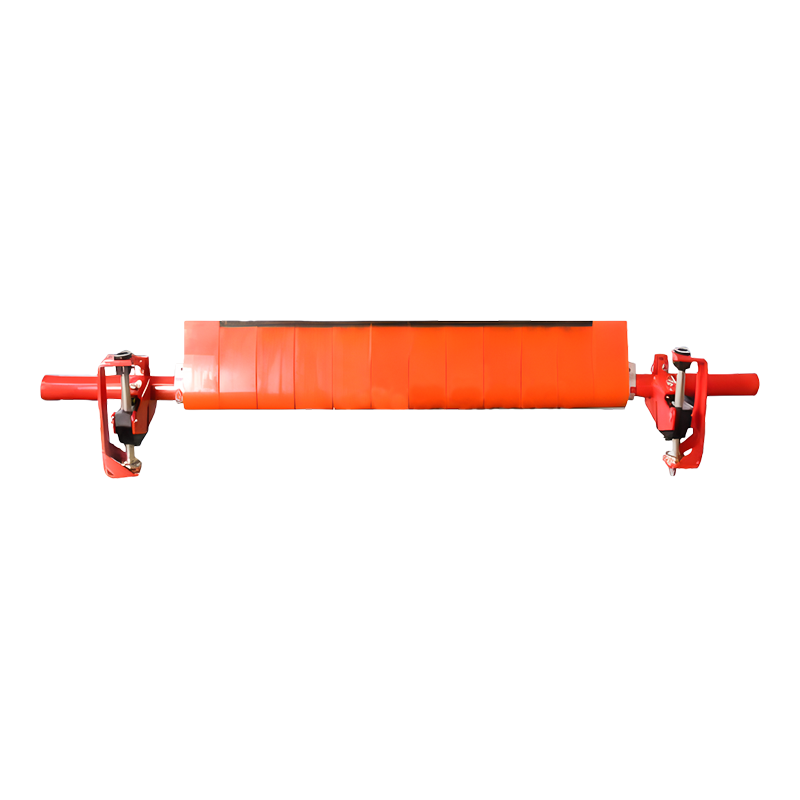

Die Hauptfunktion von a Spannvorrichtung für Schneckenförderbänder besteht darin, die richtige Spannung im Förderband aufrechtzuerhalten und sicherzustellen, dass das System reibungslos und effizient arbeitet. In Schneckenfördersystemen ist das Band eine entscheidende Komponente, die Materialien von einem Punkt zum anderen transportiert, und die auf das Band ausgeübte Spannung hat direkten Einfluss auf die Leistung, Zuverlässigkeit und Langlebigkeit des gesamten Förderers. Ein richtig gespannter Riemen sorgt für einen effektiven Materialtransport, verhindert Schlupf, reduziert den Verschleiß und minimiert das Risiko von Ausfällen oder Schäden an der Anlage.

Die Spannvorrichtung für Schneckenförderbänder reguliert die Spannung des Förderbands. Dies ist wichtig, um Probleme wie Durchhängen, Fehlausrichtung des Förderbands oder übermäßige Dehnung zu verhindern. Wenn das Band zu locker ist, kann es auf den Riemenscheiben oder Rollen durchrutschen, was zu einer ineffizienten Materialübertragung, einem erhöhten Energieverbrauch und möglichen Schäden sowohl am Band als auch an den Förderkomponenten führt. Andererseits kann eine Überspannung des Bandes zu einer übermäßigen Belastung der Antriebskomponenten des Förderers führen und die Lebensdauer des Systems verkürzen.

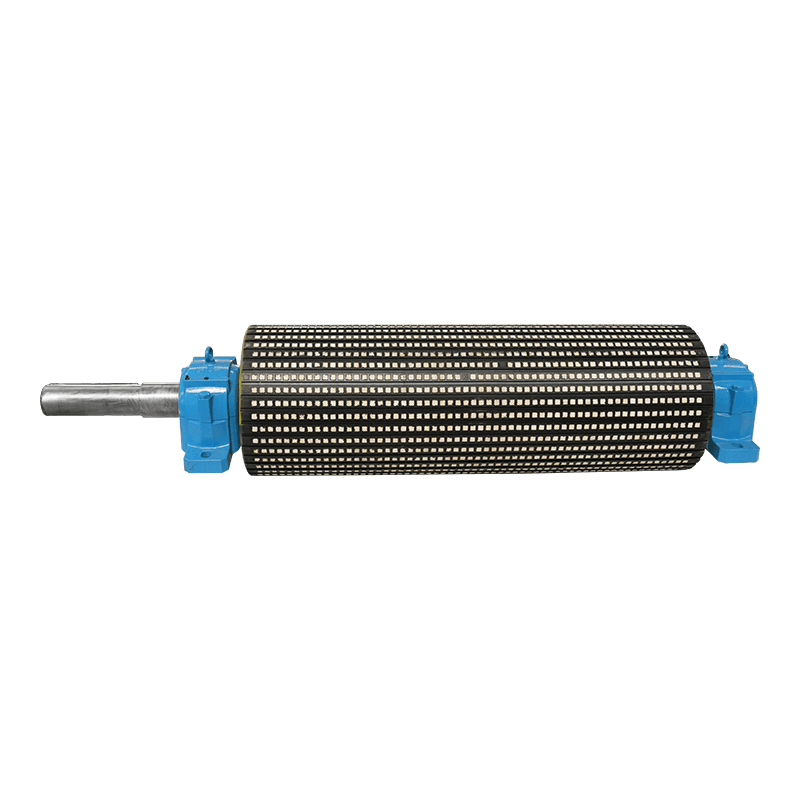

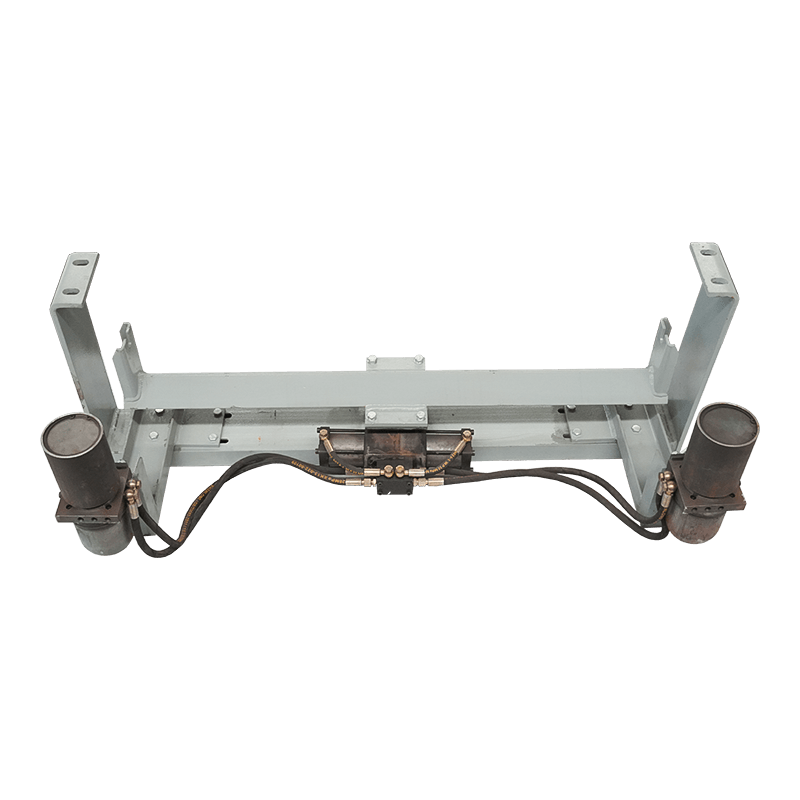

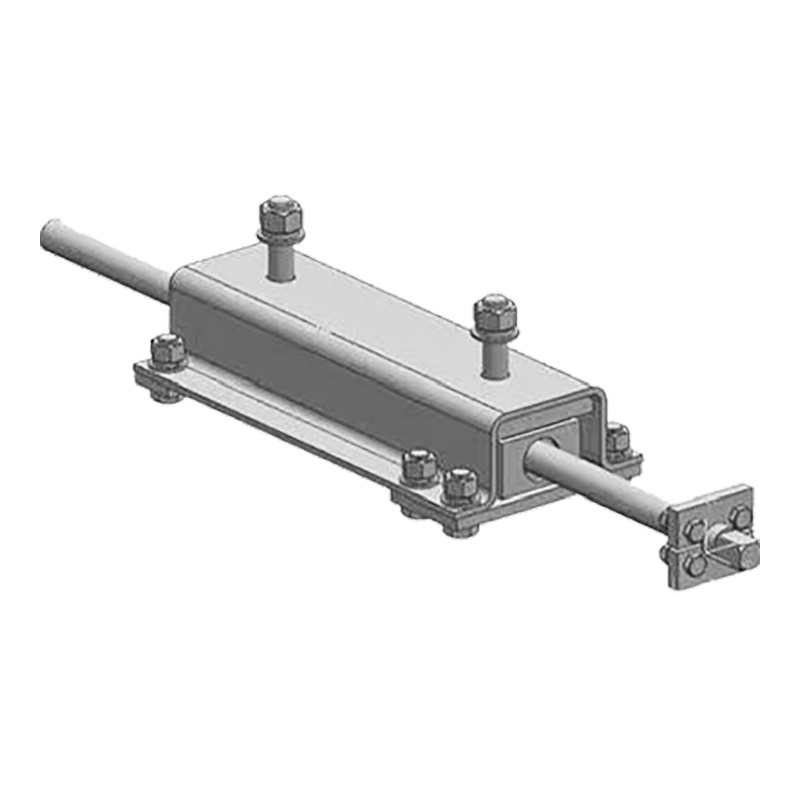

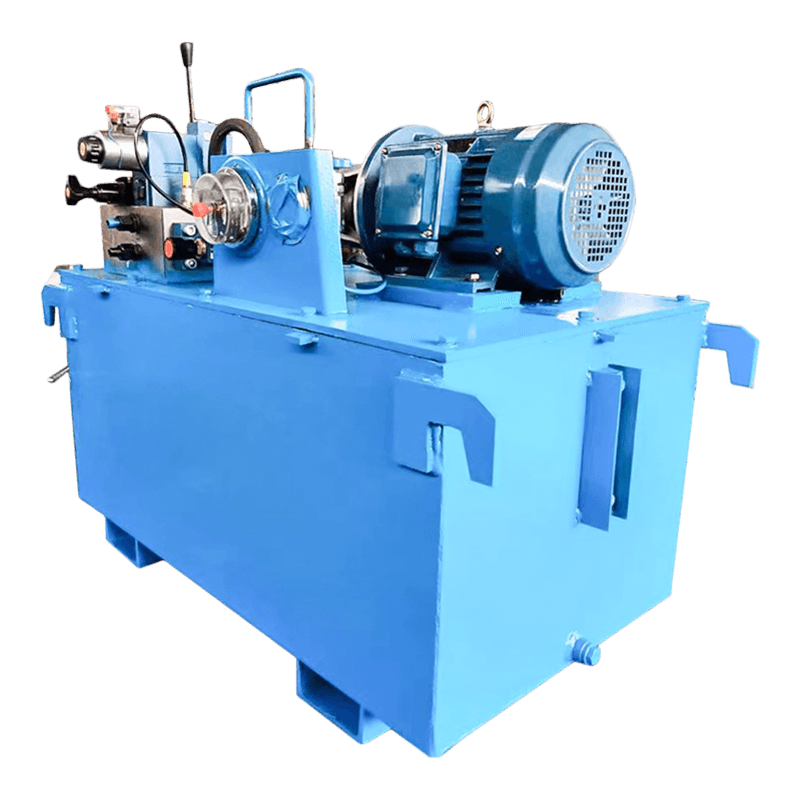

Bei einem typischen Aufbau eines Schneckenförderers ist die Spannvorrichtung so positioniert, dass sie Druck oder Kraft auf das Förderband ausüben und dessen Spannung je nach Bedarf anpassen kann. Diese Geräte können manuell, halbautomatisch oder vollautomatisch sein und je nach Anwendung unterschiedlich komplex sein. Bei manuellen Spannvorrichtungen handelt es sich häufig um Mechanismen mit Handkurbel- oder Schraubenantrieb, mit denen der Bediener die Riemenspannung durch Drehen eines Knopfs oder einer Schraube einstellen kann. Halbautomatische Systeme können Federn oder hydraulische Mechanismen umfassen, die bei der Spannungseinstellung helfen, während vollautomatische Geräte häufig auf Sensoren und Steuersysteme angewiesen sind, um die Riemenspannung in Echtzeit zu überwachen und anzupassen.

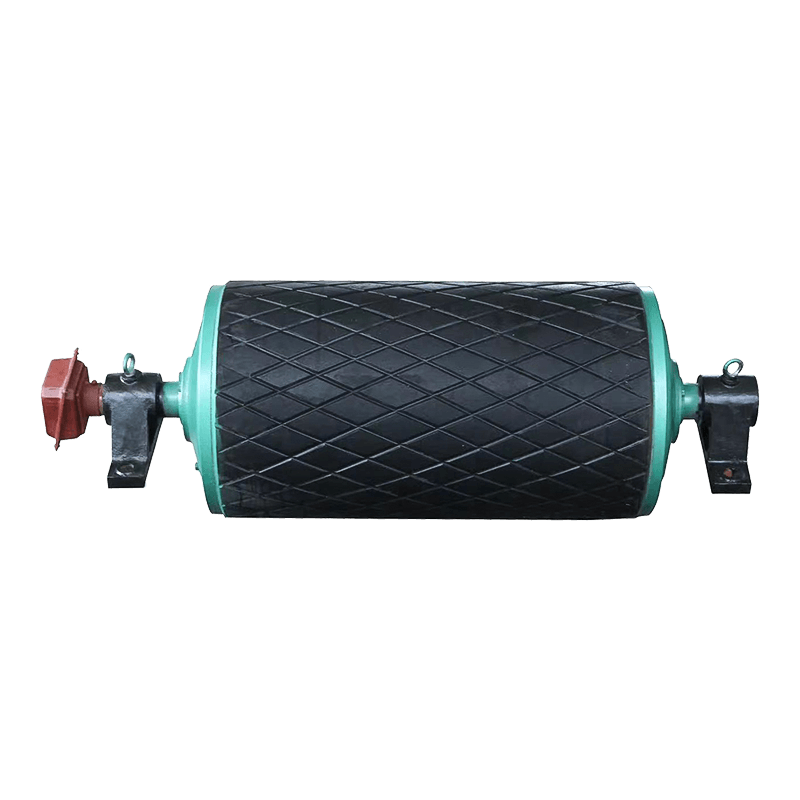

Eine der Schlüsselaufgaben der Spannvorrichtung für Schneckenförderbänder besteht darin, sicherzustellen, dass das Band in der richtigen Ausrichtung zu den Riemenscheiben und Rollen bleibt. Wenn der Riemen nicht gleichmäßig gespannt ist, kann es zu einer Fehlausrichtung und damit zu einer ungleichmäßigen Abnutzung des Riemens und anderer Komponenten kommen. Eine Fehlausrichtung kann auch zu einer verminderten Leistung und möglichen Systemausfällen führen. Durch die Aufrechterhaltung einer konstanten Spannung trägt die Spannvorrichtung dazu bei, den Riemen ausgerichtet zu halten, wodurch ein effizienter Materialtransport gewährleistet und die Wahrscheinlichkeit unerwarteter Reparaturen verringert wird.

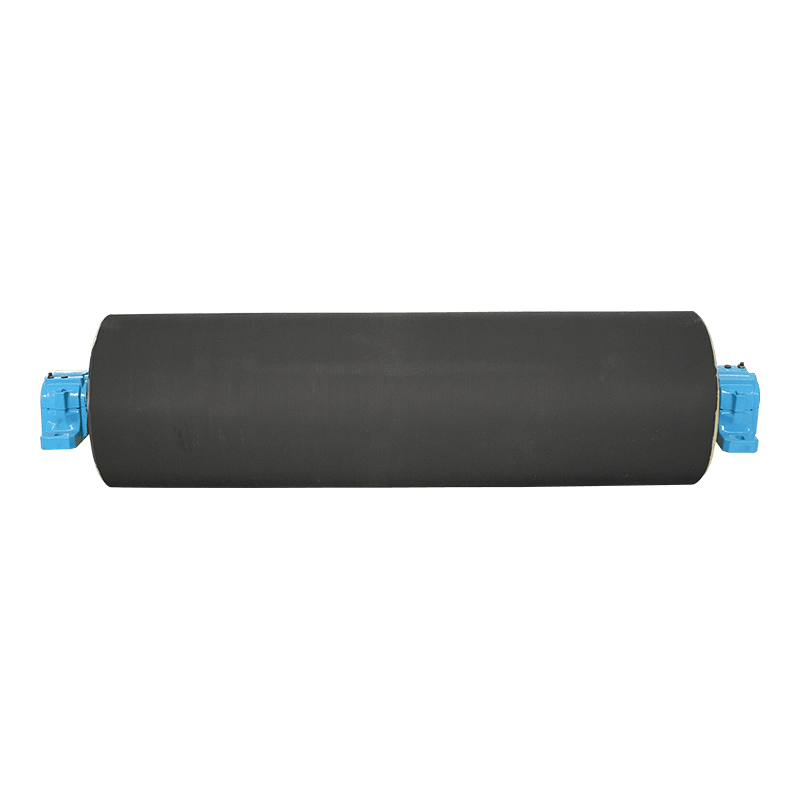

Darüber hinaus spielen Schneckenförderband-Spannvorrichtungen eine entscheidende Rolle bei der Reduzierung der Gefahr des Bandrutschens. Schlupf tritt auf, wenn der Riemen den Halt an der Antriebsscheibe verliert, was zu Materialrückständen, Effizienzverlusten und erhöhtem Stromverbrauch führen kann. Die Spannvorrichtung sorgt dafür, dass der Riemen ausreichend Kontakt mit der Riemenscheibe hat, verhindert so ein Durchrutschen und verbessert die Gesamteffektivität des Systems.

Auch die Spannvorrichtung trägt zur Gesamthaltbarkeit des Schneckenfördersystems bei. Durch die Aufrechterhaltung der richtigen Spannung reduziert das Gerät die Belastung der mechanischen Komponenten des Förderers, wie Motor, Getriebe und Lager. Dadurch wird vorzeitigem Verschleiß vorgebeugt und die Lebensdauer des gesamten Systems verlängert. Durch regelmäßige Wartung und eine ordnungsgemäße Spannungseinstellung kann die Wahrscheinlichkeit kostspieliger Ausfälle erheblich verringert werden, was zu effizienteren Abläufen und kürzeren Ausfallzeiten führt.

In Branchen, in denen der Materialtransport ein kontinuierlicher Prozess ist, wie etwa im Bergbau, in der Landwirtschaft und im verarbeitenden Gewerbe, kann die Bedeutung einer zuverlässigen und effektiven Spannvorrichtung für Schneckenförderbänder gar nicht genug betont werden. Diese Geräte stellen sicher, dass das Fördersystem mit höchster Effizienz arbeitet und minimieren Ausfallzeiten, Energieverbrauch und Wartungskosten. Darüber hinaus tragen sie dazu bei, den Durchsatz des Systems zu optimieren, indem sie sicherstellen, dass Materialien gleichmäßig und ohne Unterbrechung bewegt werden.

Englisch

Englisch