Erforschung des intelligenten Kontrollsystems des Kohleflusss von Gürtelförderer

2025.07.08

2025.07.08

Branchennachrichten

Branchennachrichten

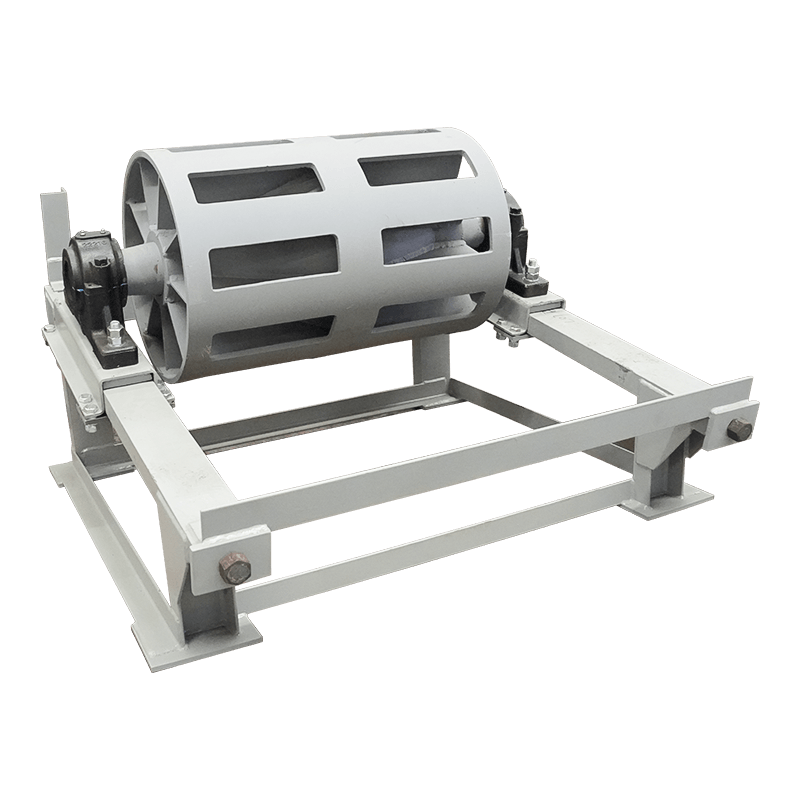

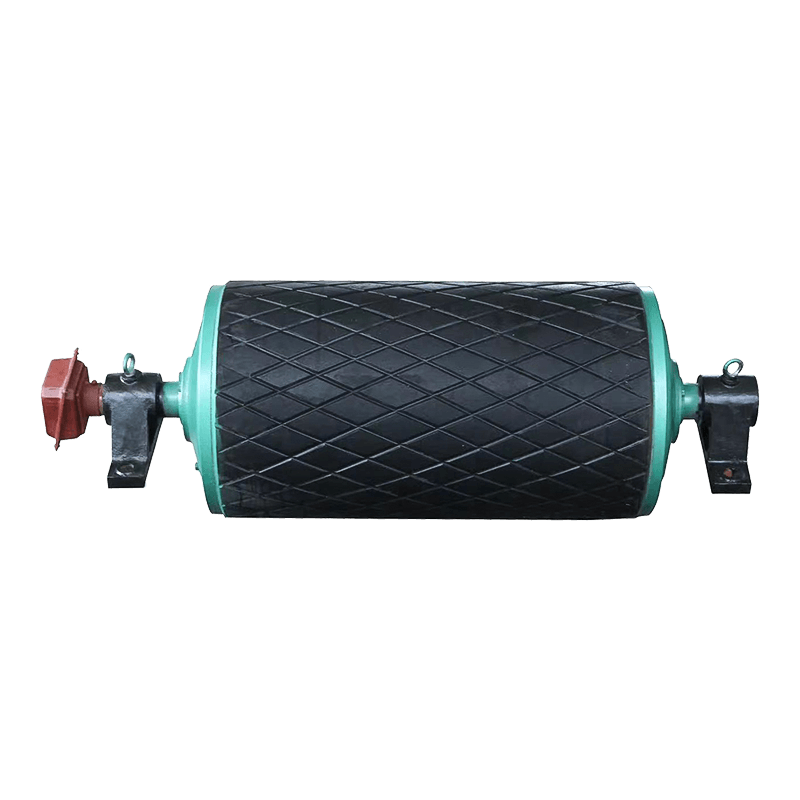

Mit der kontinuierlichen Weiterentwicklung der intelligenten Minenkonstruktion in meinem Land wurde das Bergbau Engineering von Mechanisierung und Automatisierung zu Intelligenz verbessert. Vor diesem Hintergrund haben fast 80% der Ingenieurprojekte der Kohlemine in diesem Projekt eine intelligente Verbesserung und Transformation abgeschlossen. Bei der Transformation ist das elektromechanische Transportsystem zusätzlich zum intelligenten Überwachungs- und Überwachungssystem, des transparenten geologischen Unterstützungssystems und des Minendrucküberwachungssystems auch ein wichtiges Transformationsobjekt. Aufgrund der großen Anzahl elektromechanischer Geräte, die an dem elektromechanischen Transportsystem beteiligt sind, der Transportroute des Long Belt -Förderers, der großen Nachfrage nach Videoüberwachung und der verstreuten Layout von Geräten wie Förderern, Kohlefuttermitteln, Kohle -Bunker am Ende des Brunnens und Kohlebörchern im Minenbereich, der Startbetrieb erfordert einen hohen Grad der Koordination. Die traditionelle dezentrale Managementmethode ist schwierig, eine hochintensive und automatisierte Planung zu erzielen, was zu einer schlechten Startup -Verbindung und einer unklaren Beschäftigungsabteilung führt. Es gibt auch Probleme wie ein hohes Risiko für das Ausfall von Geräten und eine geringe Effizienz der Untersuchung der versteckten Gefahren. Wenn der Gürtelförderer mit einer voreingestellten Geschwindigkeit ausgeführt wird, kann er keine Frequenzumwandlungsgeschwindigkeitsregulation gemäß dem tatsächlichen No-Load- oder Volllastzustand durchführen, wodurch die Betriebseffizienz verringert und den Stromverbrauch erhöht wird. Es wird auch einen unsichtbaren Verbrauch von Hilfsanlagen wie Förderbändern, Walzen und Trommeln verursachen und die Wartungskosten erhöhen. Mit der Innovation und Anwendung neuer Technologien haben viele Minen die intelligente Erkennungstechnologie der KI in das Hauptstromtransportsystem für Kohle eingeführt. Die Technologie zur Akquisition von Machine Vision, die KI -intelligente Videogeräte mit Erkennungstechnologie kombiniert, kann die Fernüberwachung des Hauptkohleflusssystems realisieren und die Kohlequellenkapazität des Förderers schnell identifizieren, die Transporteffizienz des Geräts verbessern und das Ziel erreichen, das Personal zu reduzieren und die Effizienz und das unbemannte intelligente Management zu verbessern.

1 Aktueller Betriebsstatus des Hauptkohleflusssystems

Das Hauptkohleflusssystem der Kohlemine verfügt über insgesamt 9 Transportlinien für Bergbaugebiete, darunter 5 Transportlinien in 11 Bergbaugebieten, 1 Transportlinie in der Gelenkspur, 1 Transportlinie in 12 Bergbaugebieten und 2 Transportleitungen in 14 Bergbaugebieten. Da die Förderer des Hauptkohleflusssystems die Bergbaubereiche 11, 12 und 14 sowie die Übertragungsmaschinen und Kohle -Bunker -Transfer -Förderer an jedem Bergbaupunkt für den Face enthalten, gibt es viele Ausrüstungslayouts und lange Transportwege. Wenn die Ausrüstung manuell kontrolliert wird und Spezialpersonal zur Inspektion und Wartung angeordnet ist, ist eine große Menge an Arbeitskräften erforderlich, und die Wartungseffizienz ist gering. Die Speicherung einzelner Standorte verwendet einen Einzelpost-Betriebsmodus. Sobald ein Bunker -Zusammenbruchunfall aufgetreten ist, ist es schwierig, im ersten Mal entdeckt zu werden, was potenzielle Risiken darstellt. Daher ist es notwendig, das Planungssystem für Kohleflusstransportmittel zu optimieren, die Wartungseffizienz zu verbessern und die Sicherheitsrisiken des manuellen Betriebs zu verringern.

2 Intelligentes Steuerungssystem für den Haupttransport des Kohleflusss

2.1 Planung des zentralisierten Steuerungssystems

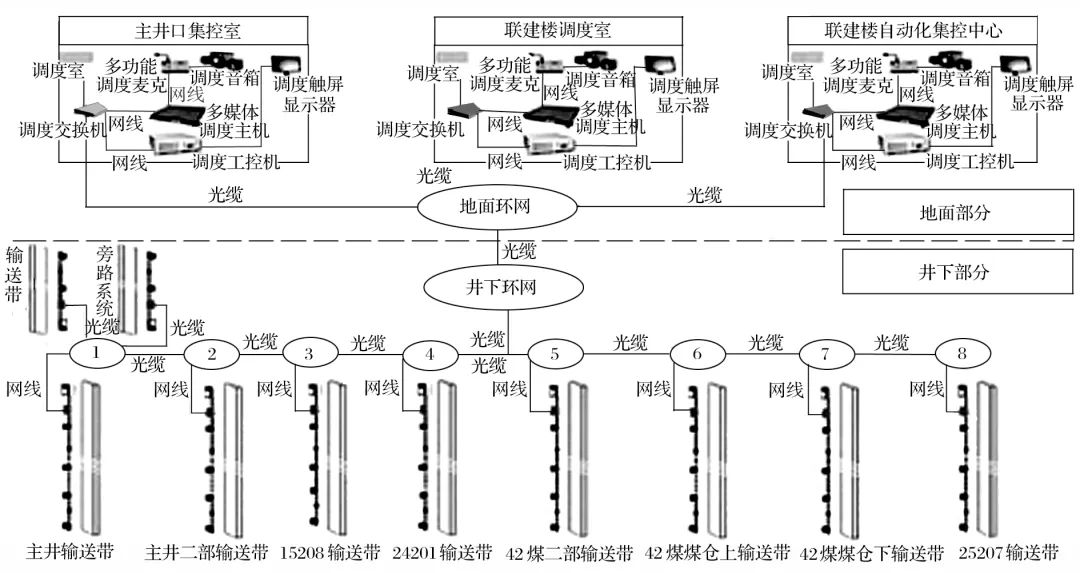

Das zentralisierte Scheduling Centralized Control System verwendet das SPS-System als Kontrollkern, die optische Faser verwendet, um die Mine Automation Control-Plattform zu verbinden, die Datenübertragung und das Teilen über Ethernet zu verwirklichen, den oberen Computer als Schnittstelle für die Human-Computer-Wechselwirkung zu verwenden, baut eine Plattform zum Anschließen des Hauptsteuerungssystems auf und nutzt andere Sensors und das Zentralverstärkungsanschluss. Das Ground Control Center verfügt über die Funktionen der Echtzeit-Datenerfassung, -übertragung, Befehlsfeedback, Fehlerwarnung, Datenspeicherung und Audiografik-Anzeige und unterstützt verschiedene Formen von Kommunikationsprotokollschnittstellen. Nach dem perfekten Betrieb des Versand- und zentralisierten Steuerungssystems sendet das zentralisierte Steuerungssystem von SPS unter der koordinierten Kommunikation von Ethernet Anweisungen gleichzeitig an die Förderer entlang der 9 Hauptstromtransportlinien. Das System kombiniert die an jedem Übertragungspunkt installierten Überwachungsvideos, um den Betriebsstatus und die Lastbedingungen des Förderbandes jederzeit zu erfassen. Entsprechend der Übertragungsströmung und der Betriebsgeschwindigkeit plant es automatisch die Start- und Stoppzeit jedes Verbindungsförderbandes, um den Verschleiß und den Stromverbrauch der Geräte zu verringern, die durch den langfristigen No-Last-Betrieb des Förderbandes verursacht werden, und senkt die Ausrüstungskosten effektiv.

2.2 Intelligentes System für intelligente Frequenzgeschwindigkeitsgeschwindigkeitsregelung

Das intelligente System für intelligente Frequenzgeschwindigkeitsregelung besteht hauptsächlich aus explosionssicheren Videokonstanzen, SPS-Steuerbox, intelligenter Start- und Stop-Steuerungssoftware und Datensensoren. Es verwendet den von der Kamera erfassten Überwachungsscreening zur intelligenten Erkennung und zur Erkennung von Algorithmus und sendet das gebildete Video und das Bild als gesammelte Daten zur Analyse zurück zum Bodenkontrollzentrum und schätzt die Kohlebelastung des Gürtelsförderers. Nach den voreingestellten Indikatoren der Förderbandlast werden die No-Lader- und Volllastzustände eingestellt und die Geschwindigkeit eingestellt. Gemäß der tatsächlichen Transportsituation kann der Geschwindigkeitsbereich auf hohe Geschwindigkeit, mittlere Geschwindigkeit, niedrige Geschwindigkeit und Leerlaufgeschwindigkeit eingestellt werden. Im No-Last-Zustand kann der Förderband auf Stopp oder Leerlaufgeschwindigkeit usw. eingestellt werden, um den Verschleiß und den Stromverbrauch der Förderbandoberfläche zu verringern. Dieser energiesparende Modus eignet sich für Lanes und Langstreckenförderer mit großem Winkel. Sensoren werden im Kohle -Bunker installiert, um die Kohlemenge im Bunker in Echtzeit zu überwachen. In Kombination mit der Menge an Kohle, die im Bunkermund freigesetzt wird, kann die Kohlemenge am Förderband vorläufig bestimmt werden. Auf dieser Grundlage wird die Laufgeschwindigkeit des Gürtelsförderers automatisch eingestellt, und die Selbstprüfungsfunktion wird jederzeit zum Rückmeldung des Laufstatus verwendet, um den sicheren Betrieb des Förderers zu gewährleisten. Wenn das zentralisierte Steuerungssystem der SPS ein abnormales Fehlerfeedback vom Sensor erkennt, kann es den spezifischen Fehlertyp automatisch an das Kontrollzentrum übertragen und ein Alarmsignal an die Streifenpersonen innerhalb des Betriebsbereichs des Förderbandes und der Arbeiter an den nahe gelegenen Übertragungspunkten senden. Wenn das System zur Selbstprüfung des Systems nicht durchgeführt werden kann, kann das Wartungspersonal es manuell überprüfen und zurücksetzen, um Sicherheitsrisiken vollständig zu beseitigen.

2.3 Intelligente Plattformkonstruktion

Die zentralisierte Steuerungssystemsoftware übernimmt das Gewinn des Siemens -WinCC -Systems mit Servern und Bedienungsstationen der C/S -Architektur. Unter dieser Architektur bietet der Server die Betriebsumgebung. Die Operatorstation kann die Schnittstellenbilder anzeigen und verarbeiten und schnell eliminieren und wiederherstellen, wenn ein Fehler auftritt. Die von verschiedenen Sensoren und Videoüberwachung in der Mine gesammelten Daten werden auf dem Projektionsbildschirm des Bodenkontrollzentrums in Form von Daten und Grafiken dargestellt, und der Produktionsstatus der Mine und der Transportstatus des Hauptkohleflusssystems werden in verschiedenen Arten und Formularen intuitiv reflektiert. Versandmanager und Leiter für Minenpflichten können frei überprüfen und wiedergeben, Informationen wie Fördererbetriebsstatus, Kohlefluss, Daten für elektronische Skala und Spaltenanalysen für die Produktionsanalyse anzeigen. Die zentralisierte Plattform für das Steuerzentrum enthält ein Überwachungssystem -Ring -Netzwerk, einen Überwachungsanzeigebildschirm und ein Computerverarbeitungszentrum usw., und mehrere Sätze von LED -Anzeigebildschirmen werden verwendet, um den Betriebsstatus jedes Geräts zu präsentieren, was für die gleichzeitige Überwachung und das Schalten mehrerer Szenen bequem ist.

3 Szenario -Anwendung

3.1 Intelligente Diskriminierung und Identifikationsfunktion

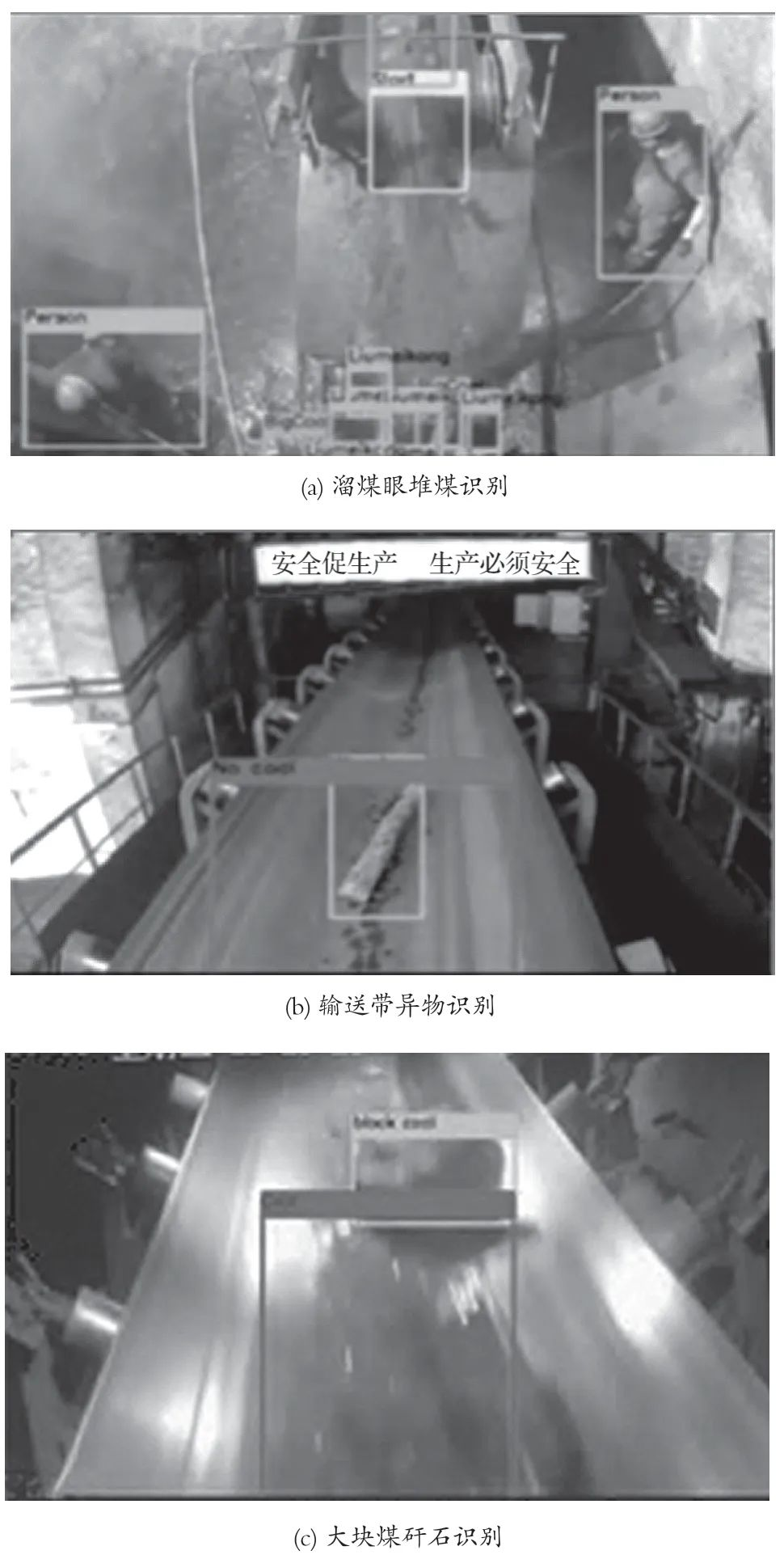

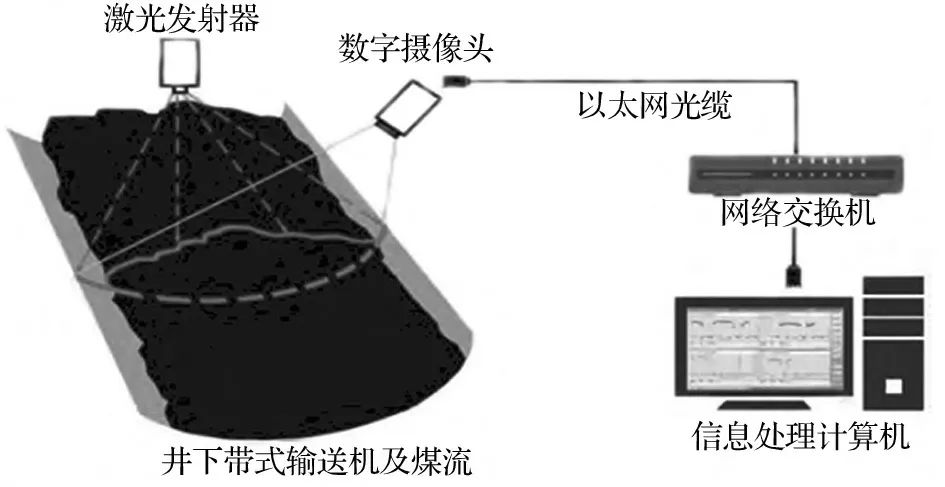

Videoüberwachungsgeräte werden auf den Haupttransportrouten und Übertragungspunkten des Hauptstromtransportsystems installiert, um die Bildaufnahme und die Datenverarbeitung zu erreichen. Wenn ein abnormaler Betrieb gefunden wird, kann der Gürtelförderer aus der Ferne gestoppt werden und abnormale Informationen können rechtzeitig behandelt werden, um zu vermeiden, dass Trümmer den Kohlebunker blockieren und eine schnelle Fehlerbehandlung sicherstellen. Die Überwachungs -Video -Image -Akquisition und Erkennungstechnologie wird mit dem AI -Algorithmus kombiniert. Die aufgenommenen Bilder können in Form von Datenmodellen intuitiv besser dargestellt werden, nachdem sie vom Computersystem digital verarbeitet wurden. Kombinieren Sie die Sensor -Upload -Daten und den AI -Algorithmus, genauere Fehlerwerte können erhalten werden, wodurch eine genaue Einstellung des Gürtelförderers erreicht wird. Der tatsächliche Bildschirm zur Überwachungsaufnahmen ist in Abbildung 1 dargestellt.

Abbildung 1 Anzeige abnormaler Informationen zur Videoerfassung

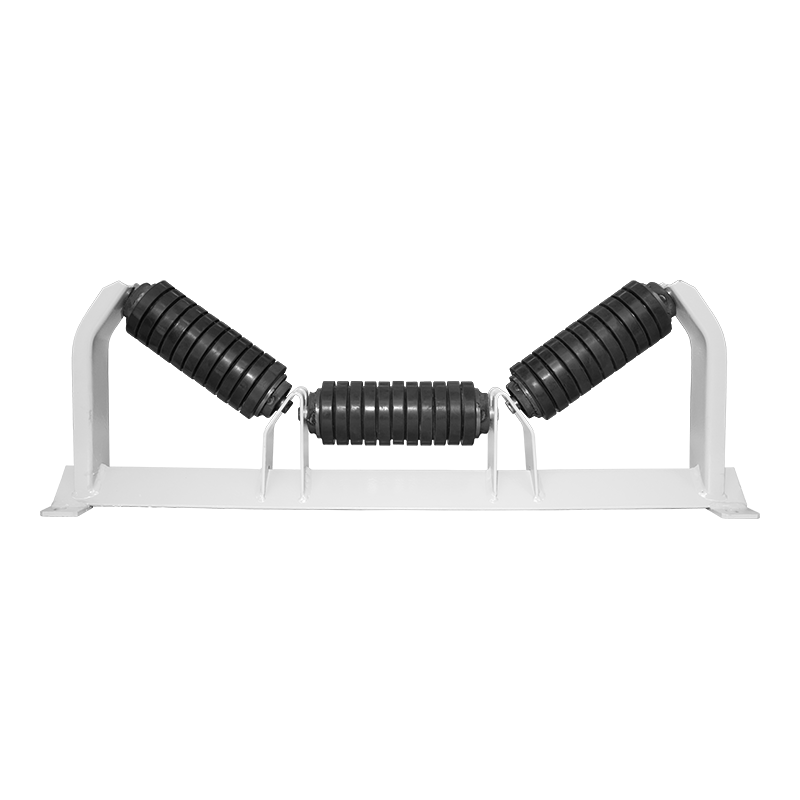

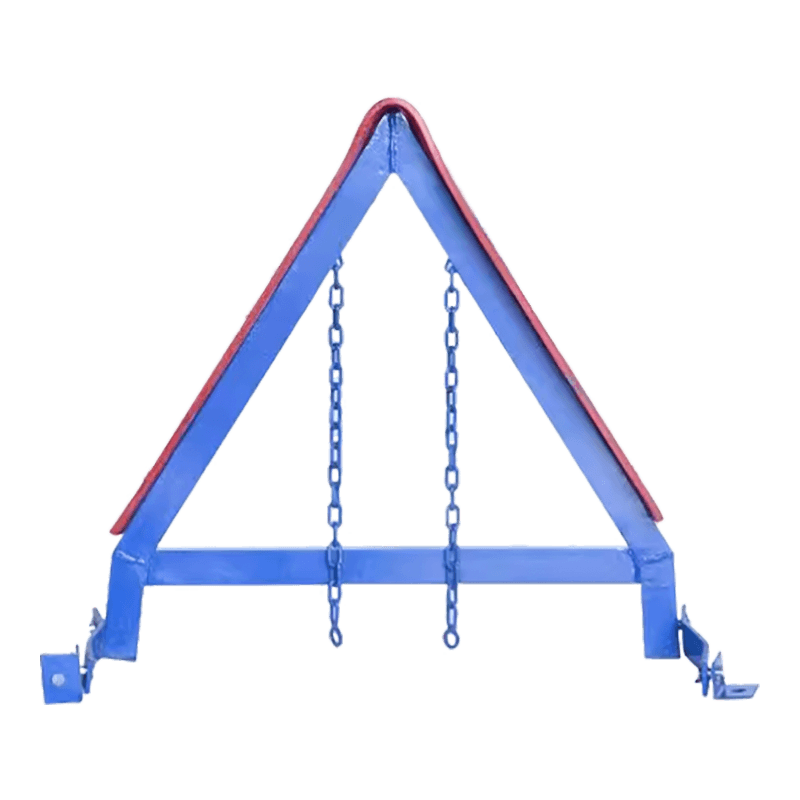

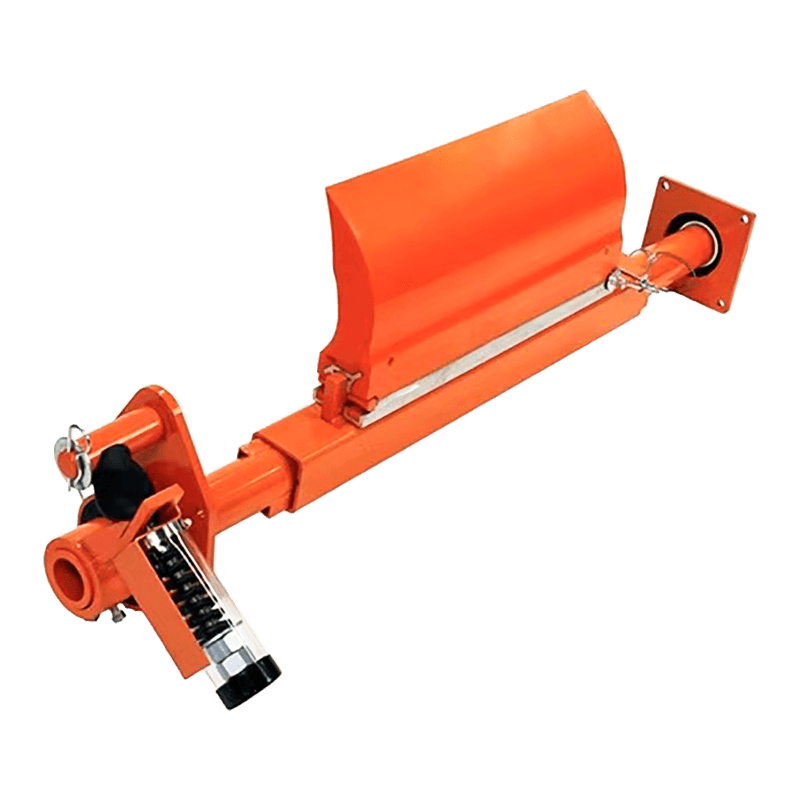

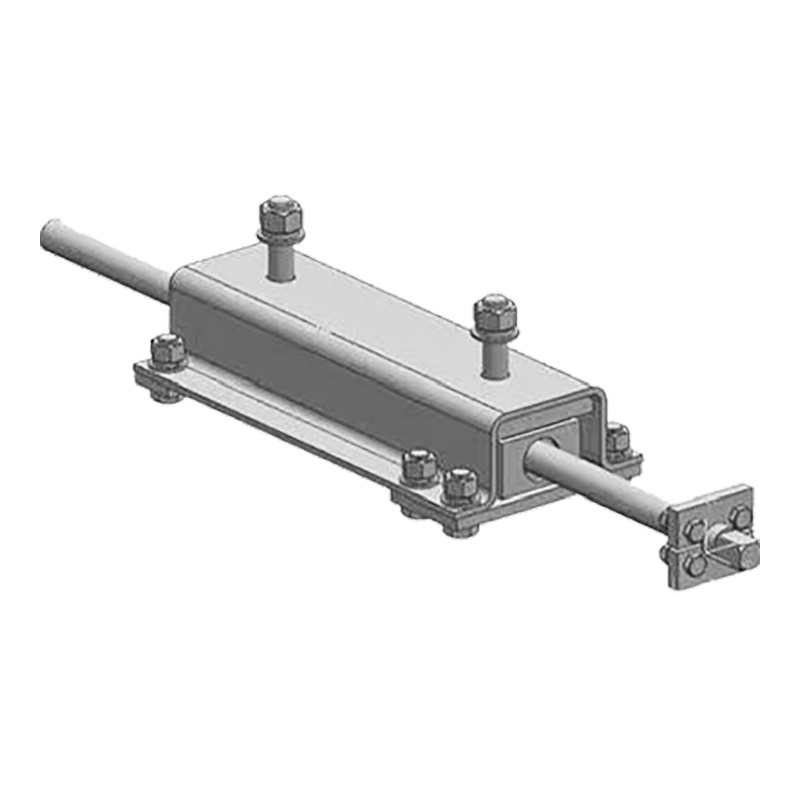

In Abbildung 1 wird der von der intelligenten Überwachungskamera erfasste Betriebsstatusbildschirm des Gürtelsförderers angezeigt, einschließlich Kohle, die in der Kohlebrille gestapelt ist, fremde Objekte wie Protokolle am Förderband, große Kohlenstücken und Förderabweichung. Wenn das obige Phänomen auftritt, gibt das Kohlepfahlschutzgerät eine frühzeitige Warnung aus, und nachdem das Signal zurückgefügt wurde, wird der Gürtelförderer automatisch mit der Freilassung des Lagerhauses begonnen, wodurch die Menge an Kohle im Kohleschacht -Behälter verringert wird. Wenn fremde Objekte und große Gangsteile identifiziert werden, wird der Gürtelförderer rechtzeitig gestoppt, und der Versandraum nutzt das unterirdische Kommunikationssystem, um den nächsten Bediener aufzurufen, um die Fremdenobjekte zu säubern und die Maschine wieder aufzunehmen. Wenn der Förderband abweicht, wird die Kohlemenge am Übertragungspunkt und die Position des Kohleabfallpunkts durch automatische Frequenz-Umwandlungsgeschwindigkeitsregulation angepasst und nach der Korrektur durch die Hilfs-Anti-Deviation-Roller reagiert und reset zurück.

3.2 Funktion für intelligente Frequenzumwandlungsgeschwindigkeitsregelungsfunktion

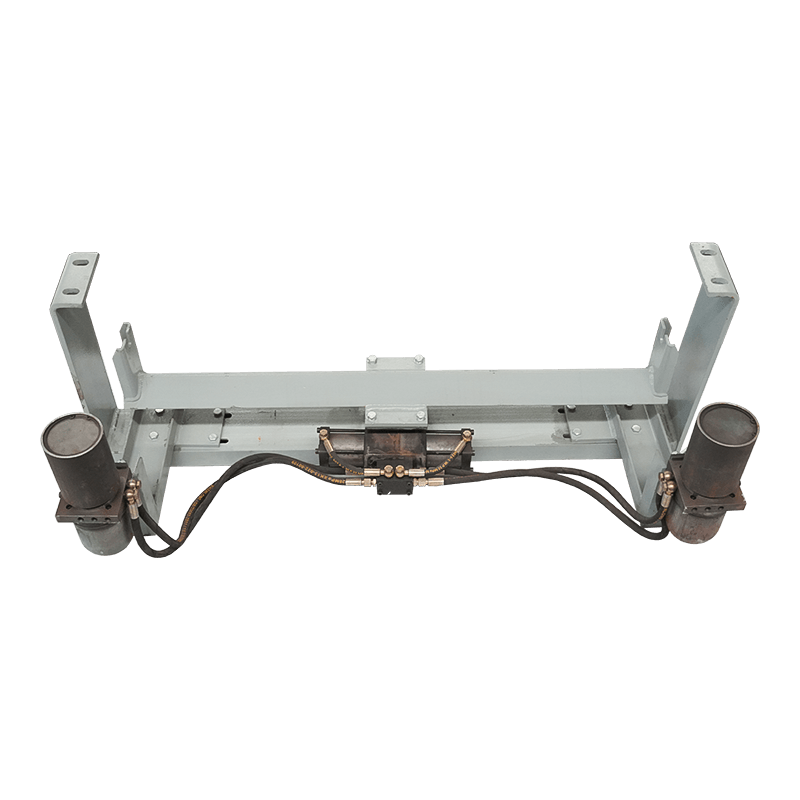

Das System intelligent Frequenzumwandlungsgeschwindigkeitsregulierung setzt sich hauptsächlich aus der KI -Erkennung intelligenter Kameras, Videoservern und Fernbedienungsanschlussgeräte zusammen. Es ist ein allwetter-, kontinuierliches und langfristiges Überwachungssystem. Gemäß dem nichtlinearen Optimierungsgeschwindigkeitsregulierungsmodell der Fuzzy -Mathematik -Theorie werden die frühen Warnindikatoren und Statuseigenschaften von abnormalen Förderbandfehlern festgelegt. Wenn der Gürtelförderer einen übermäßigen Kohlefluss oder eine Überlastung aufweist, verwendet der auf dem Förderrouten installierte Laser-Sender, kombiniert mit den von dem Anti-Deviation-Sensor gesammelten Daten, um die relative Laufgeschwindigkeit der beiden adjazierenden Förderer einzustellen, und reduzieren die Beträge des Vertrags. Die Vermittlung des Vertrags und die Verringerung der Veränderung. des Förderers, um die Anti-Deviation-Kontrolle des Förderers zu erreichen. Die Kontrollkontrolle für Kohleflussdetektion ist in Abbildung 2 dargestellt.

Abbildung 2 Kontrollkontrolle für Kohleflussdetektion

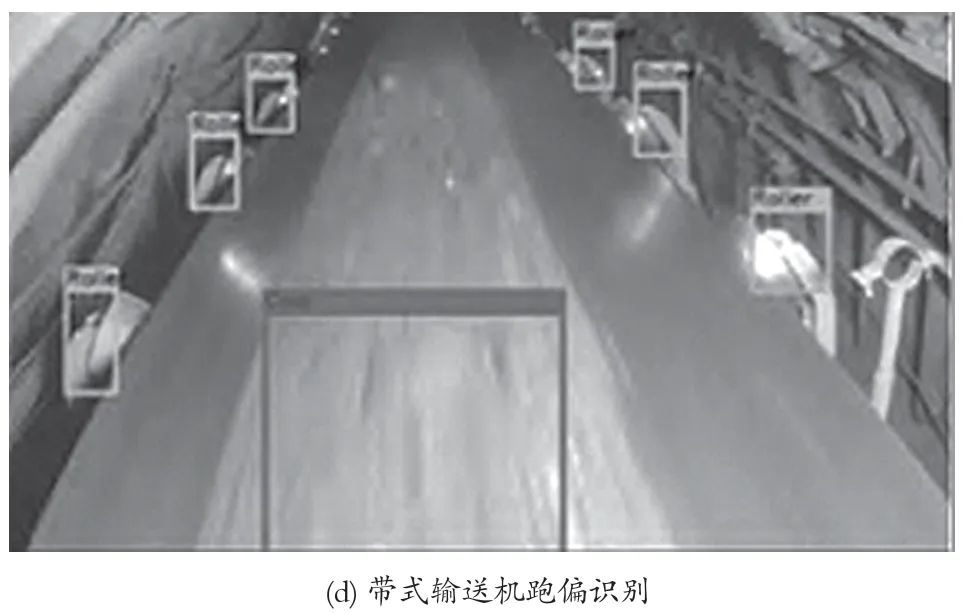

3.3 Sprachkontroll- und Kommunikationsfunktion

Die Hauptförderer in der Mine werden von KTC101 zentral kontrolliert. Eine Linie wird speziell an der Linie unter dem H-Rahmen des Förderbandes aufgehängt, und eine Gruppe von sprachgesteuerten Notfallstoppgeräten von 150 m sind jeweils angeschlossen, was auch die manuelle Notlage unterstützen kann. Dieses Gerät vermeidet effektiv Unfälle, die durch Managementfehler bei lokalen Inspektionsblindflecken entlang der Linie aufgrund übermäßiger Förderbänder oder mangelnder Postarbeiter verursacht werden. Wenn die Videoüberwachung feststellt, dass ein bestimmtes Gerät über eine fehlerhafte Behandlung verfügt und eine manuelle Behandlung benötigt, kann das nächstgelegene Personal über die Voice -Sendung aufgerufen werden, um es zu handhaben, und mit dem Sprachsteuerungsfeld können Sie schnell Informationen in den allgemeinen Versandraum feedback. Nachdem bestätigt wurde, dass der Fehler beseitigt wurde, kann die Ausrüstung wiederhergestellt und wieder betrieben werden. Dies verkürzt die Zeit, dass Wartungspersonal feste Telefone zum Feedback und den Neustart von Geräten findet, und verbessert die Effizienz von abnormalen Feedback für Informationsbearbeitung. Die Struktur des Sprachkontrollkommunikationssystems ist in Abbildung 3 dargestellt.

Abbildung 3 schematisches Diagramm der Struktur des Sprachkontrollkommunikationssystems

4 Anwendungseffekt

4.1 Sicherheitseffekt

Die Anwendung des Fernbedienungssystems hat die Fixpositionen mehrerer Übertragungspunkte, reduzierte Personenverletzungen durch Geräteausfälle, beseitigt, die Sicherheitsrisiken menschlicher Faktoren verringert und die Gesamtverbindungseffizienz des Gerätebetriebs verbessert. Unter der gemeinsamen Wirkung des Überwachungssystems und des Sensor -Feedbacks werden Unfälle, die durch abnormale Gürtelförderer oder Feederschalter verursacht werden, effektiv beseitigt und die Betriebssicherheit verbessert.

4.2 wirtschaftliche Auswirkungen

Nach der intelligenten Transformation des Hauptstromtransportsystems der Mine stieg die monatliche Stromeinsparungsrate der 9 Hauptförderungslinien um fast 13,7%. Durch die Differentialfrequenzumwandlungskontrolle des Förderbandes wurde die Stromrechnung durch etwa 481.000 Yuan/Monat eingespart. Der Förderbandbetrieb war gut gepflegt, was den Verschleiß verringerte und die Lebensdauer von Geräten wie Gürtelförderern um fast 3,5 Monate verlängerte. Die jährlichen Kosten für die Beschaffungskosten für Förderer können mit einem erheblichen wirtschaftlichen Vorteil um 1,67 Millionen Yuan eingespart werden. Nach Verwendung intelligenter Überwachungs- und Identifizierungs- und Frequenz -Umrechnungsgeschwindigkeitsregulierungstechnologie wurde das Geschäftsziel der Reduzierung der Mitarbeiter und die Verbesserung der Effizienz effektiv erreicht. Im Vergleich zum Verwaltungsmodus für die Einrichtung von Mitarbeitern und Inspektions- und Wartungsangestellten an jedem Transferpunkt können nach technischer Optimierung die Arbeitskosten um etwa 144.000 Yuan pro Monat gesenkt werden.

5 Schlussfolgerungen

(1) Durch die Untersuchung des Betriebsmodus und der Kontrollmethode des Gürteltierförders der 9 Hauptstromtransportlinien in der Kohlemine dieses Projekts wird eine intelligente Plattform für variable Frequenzsteuerung für das Hauptstromtransportsystem für Kohlekonstruktionen konstruiert. Kameras mit intelligenten Erkennungs- und Bildaufnahmefunktionen werden auf den Transportrouten und Übertragungspunkten installiert. Nach der Bildaufnahme und Datenverarbeitung werden intuitive und visuelle Grafiken und Daten erhalten, was für die rechtzeitige Fehlerbehebung und den Umgang mit versteckten Gefahren geeignet ist. Gleichzeitig wird die Fördergeschwindigkeit automatisch entsprechend dem Kohlefluss eingestellt, um den energiesparenden Effekt der intelligenten Kontrolle zu erzielen.

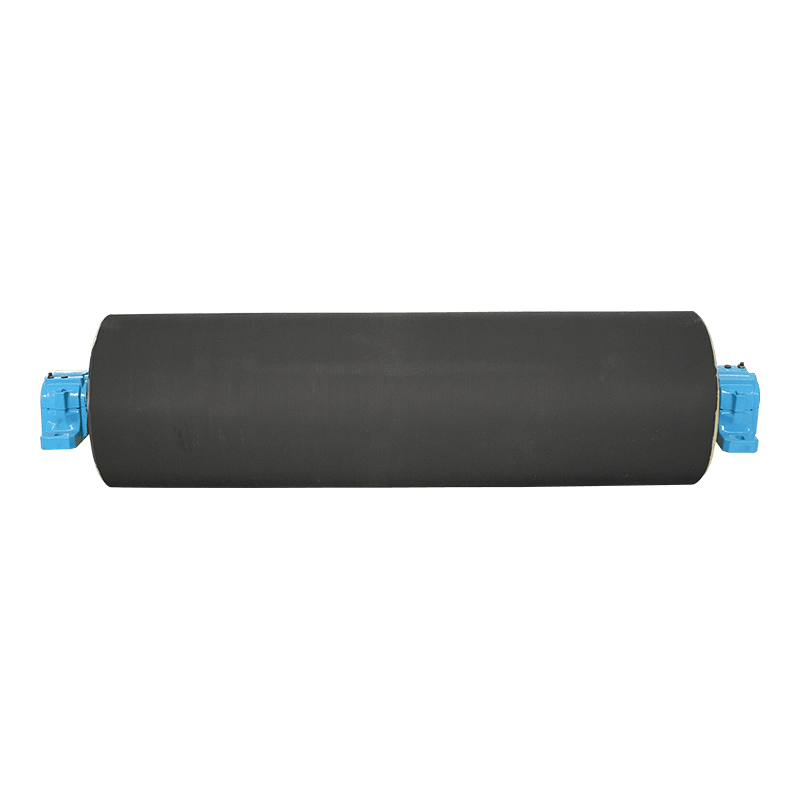

(2) Nach der Transformation und dem Betrieb des Hauptstromtransportsystems des Kohleflusses verringert es nicht nur das Risiko von Fehlern des manuellen Betriebs und der Wartung mehrerer Positionen, sondern senkt die persönliche Sicherheit der Arbeiter, sondern reduziert auch den Verschleiß von Geräten wie Förderbändern und -walzen und erweitert die Lebensdauer. Berechnungen zufolge spart es 481.000 Yuan in Stromrechnungen pro Monat, spart 1,67 Millionen Yuan in den Beschaffungskosten für Förderergürtelgeräte pro Jahr und senkt die Arbeitskosten um 144.000 Yuan pro Monat, mit erheblichen Wirtschafts- und Sicherheitsvorteilen. .

Englisch

Englisch